Горячие продажи продукции

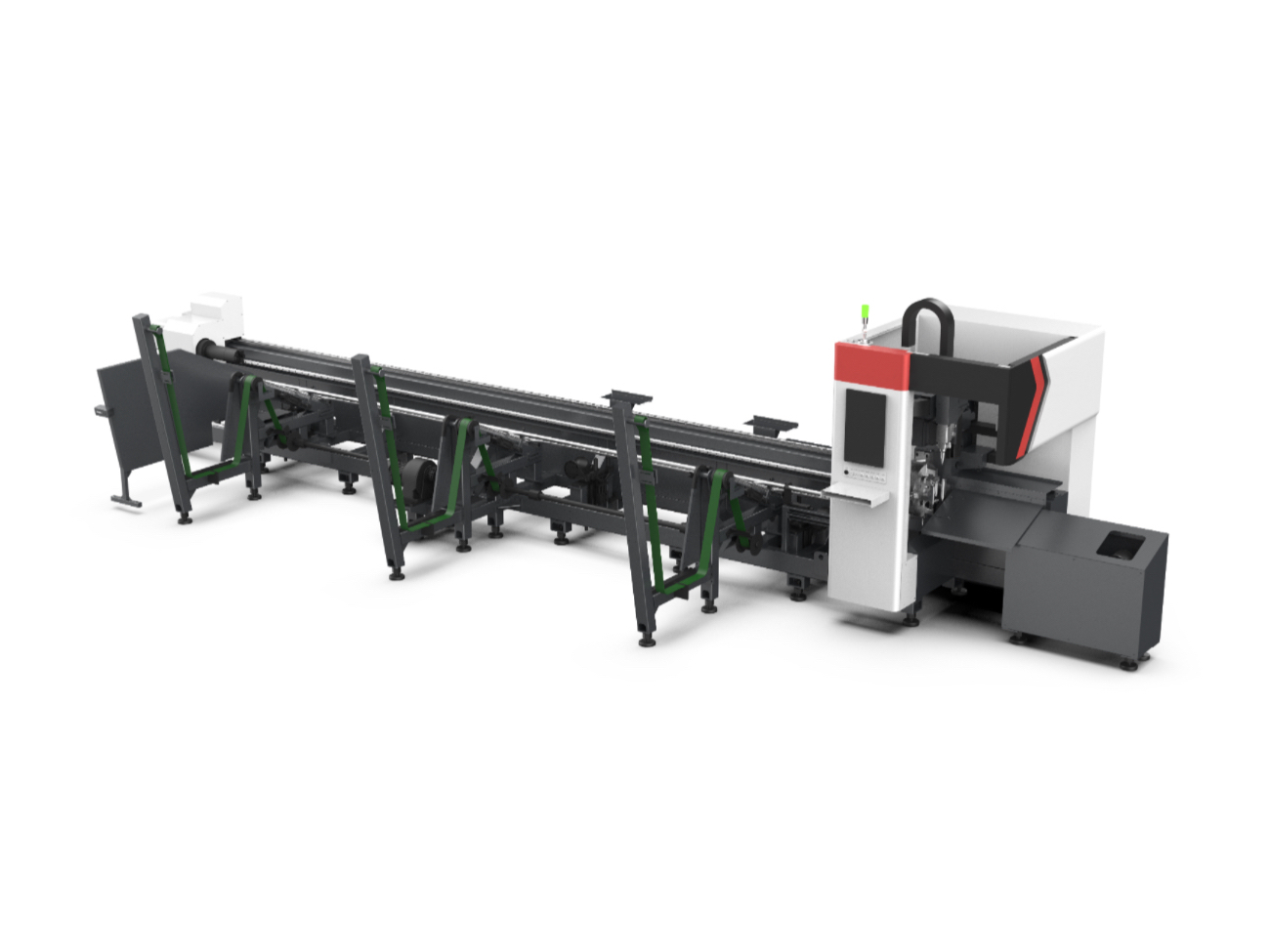

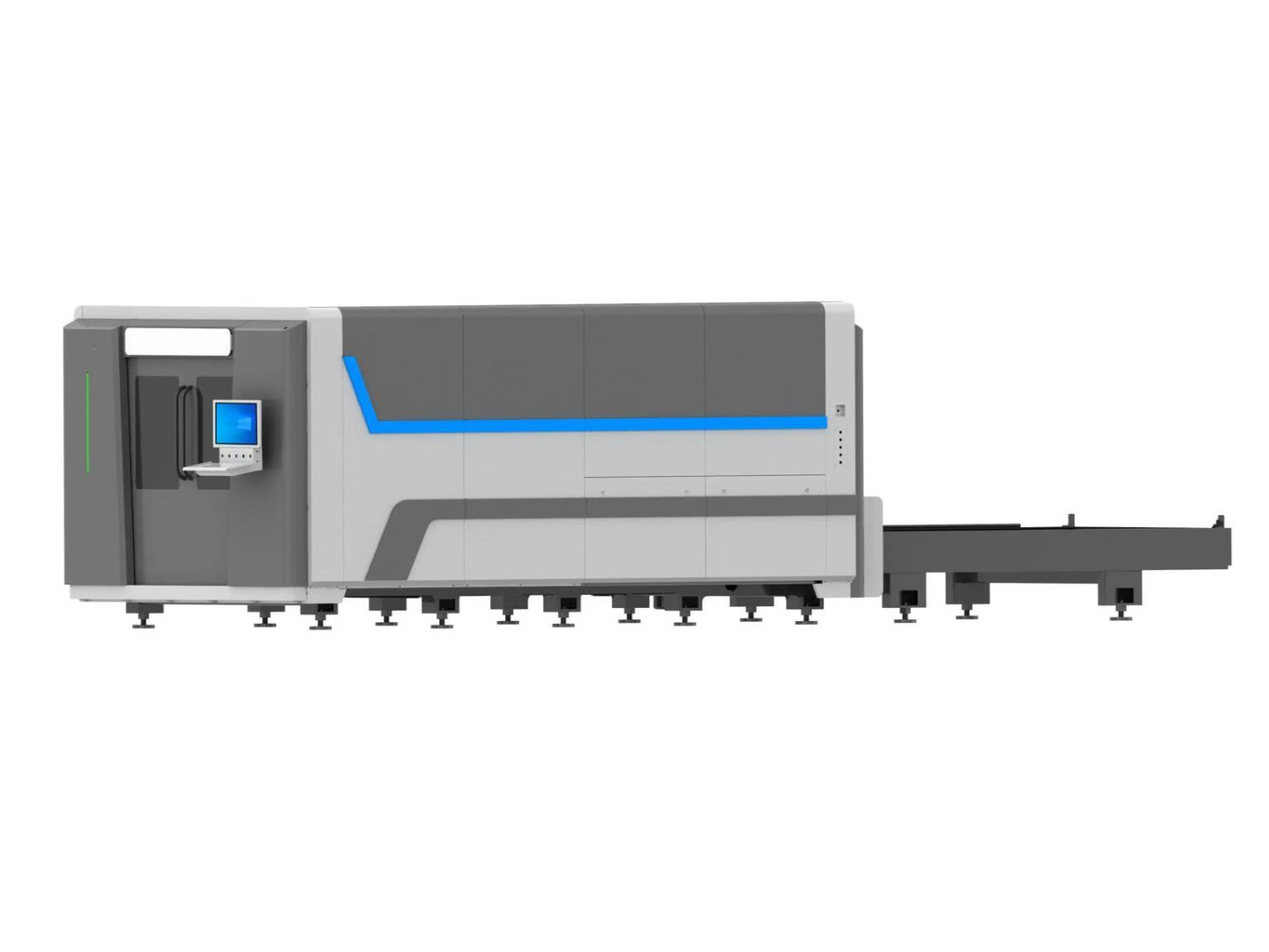

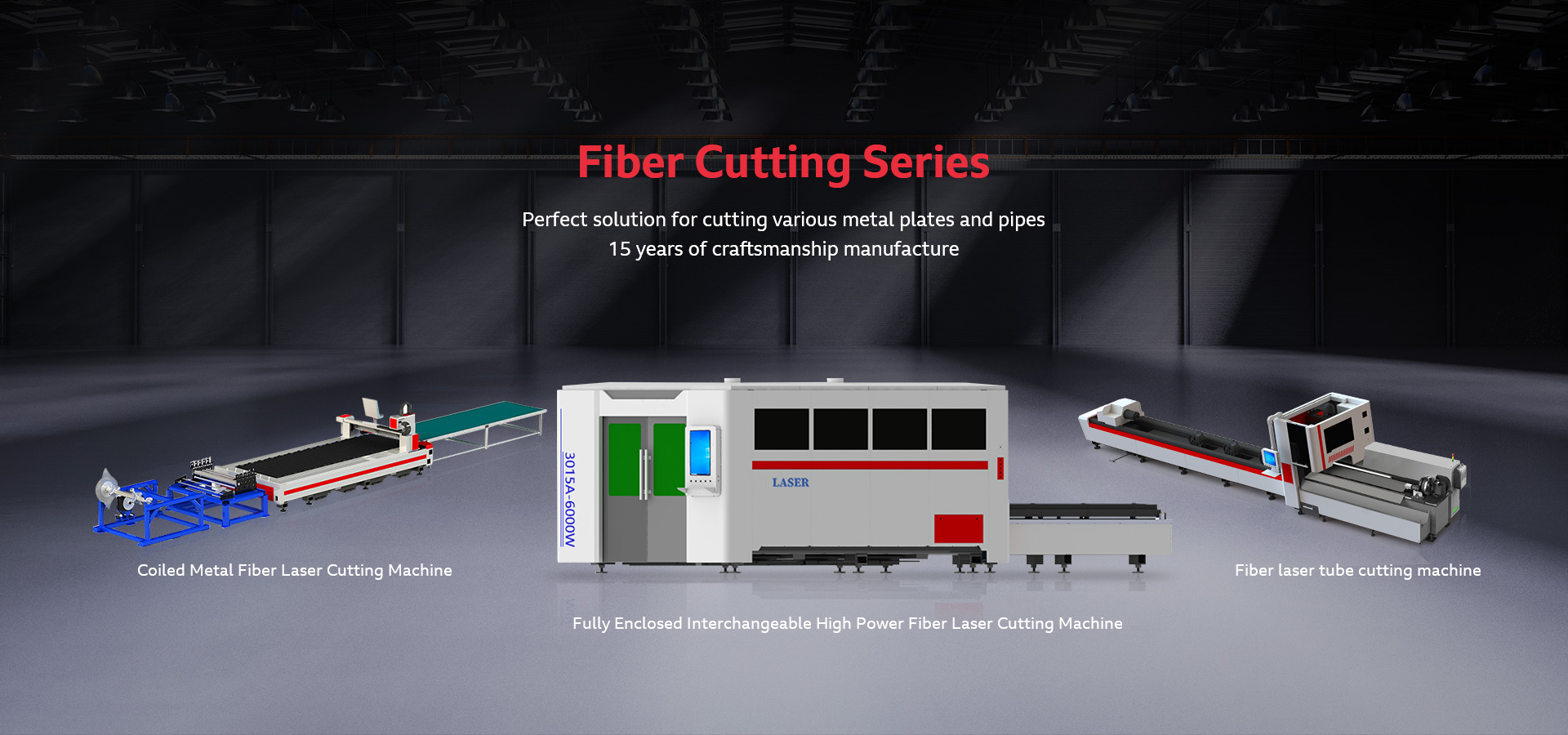

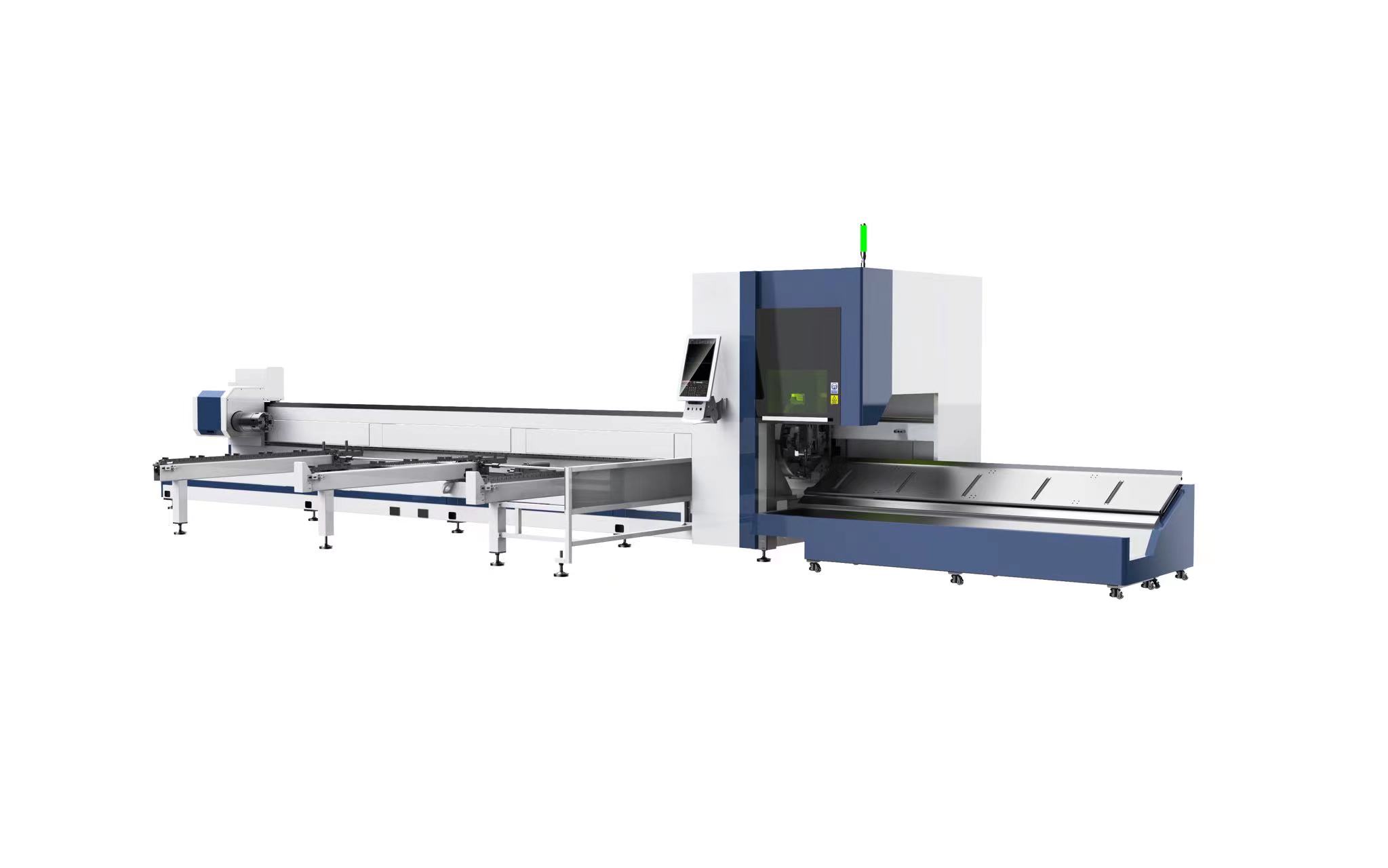

- Машина для лазерной резки волокон

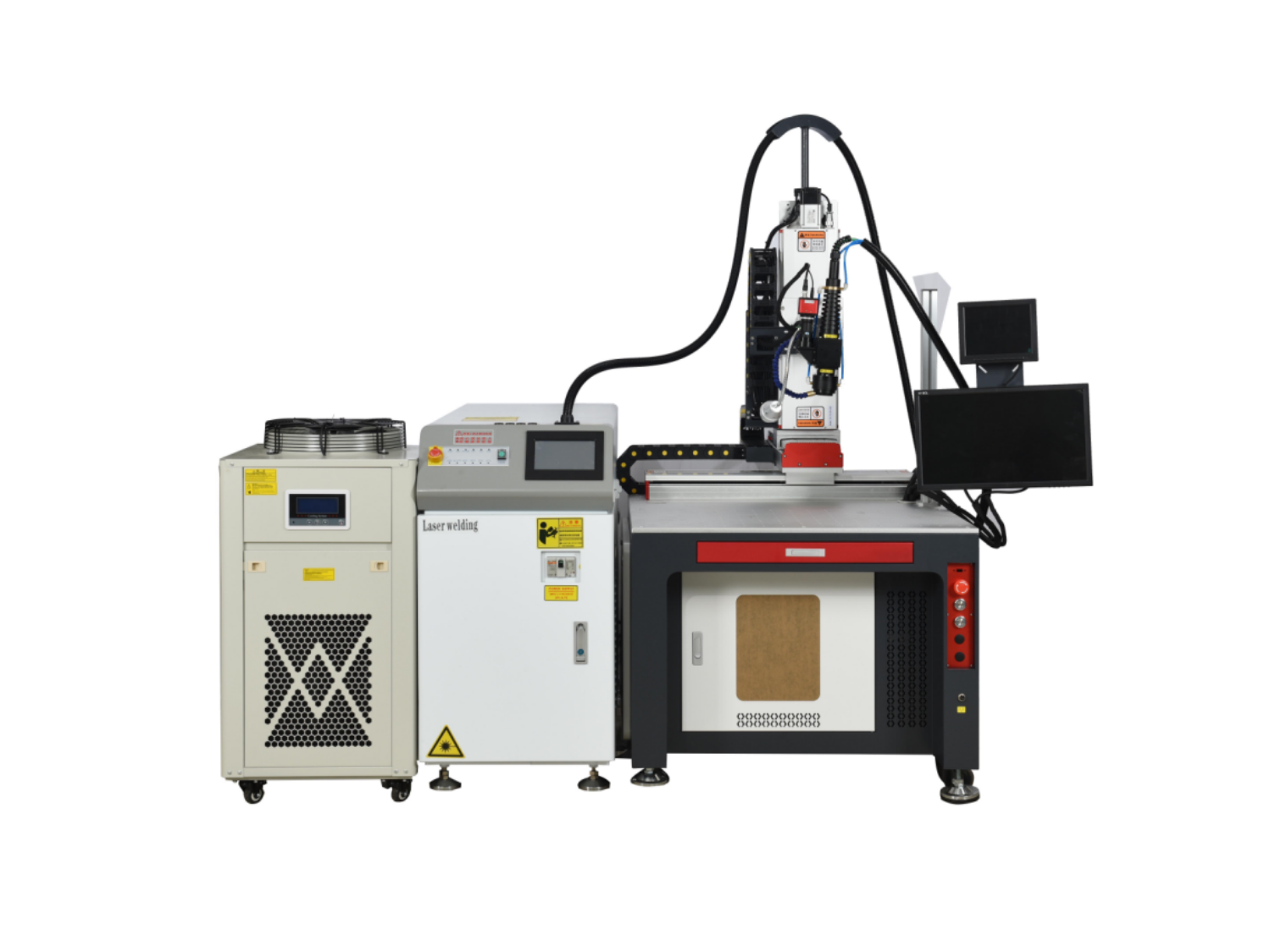

- Машина для лазерной сварки волокон

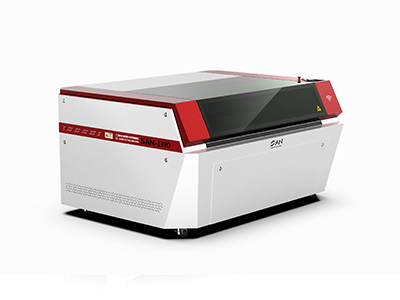

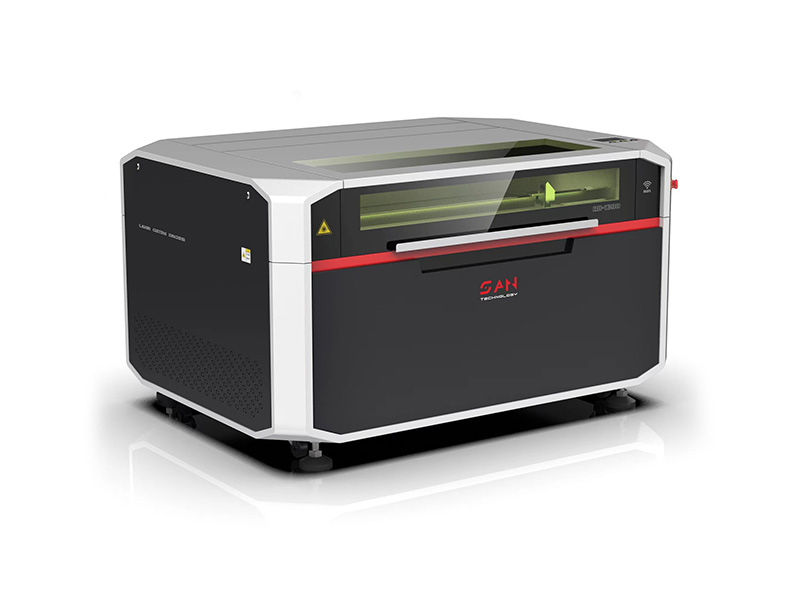

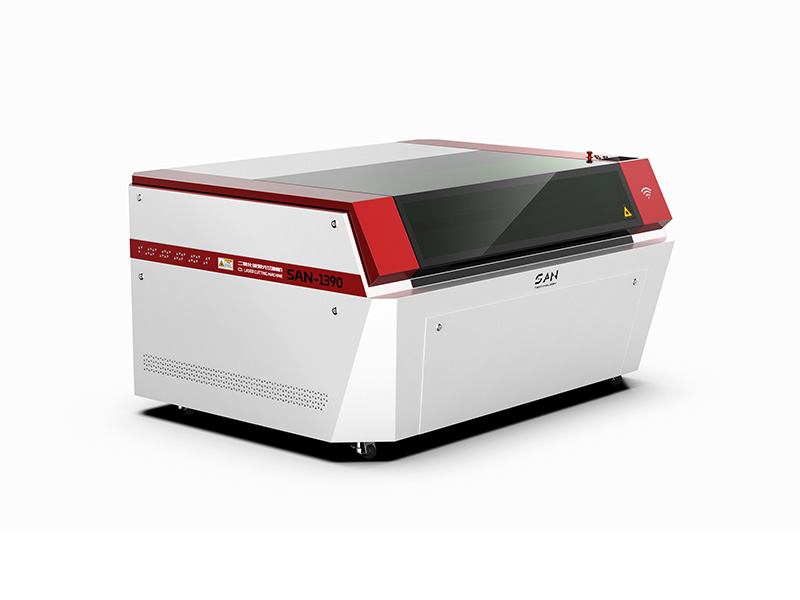

- Машина для лазерной резки CO2

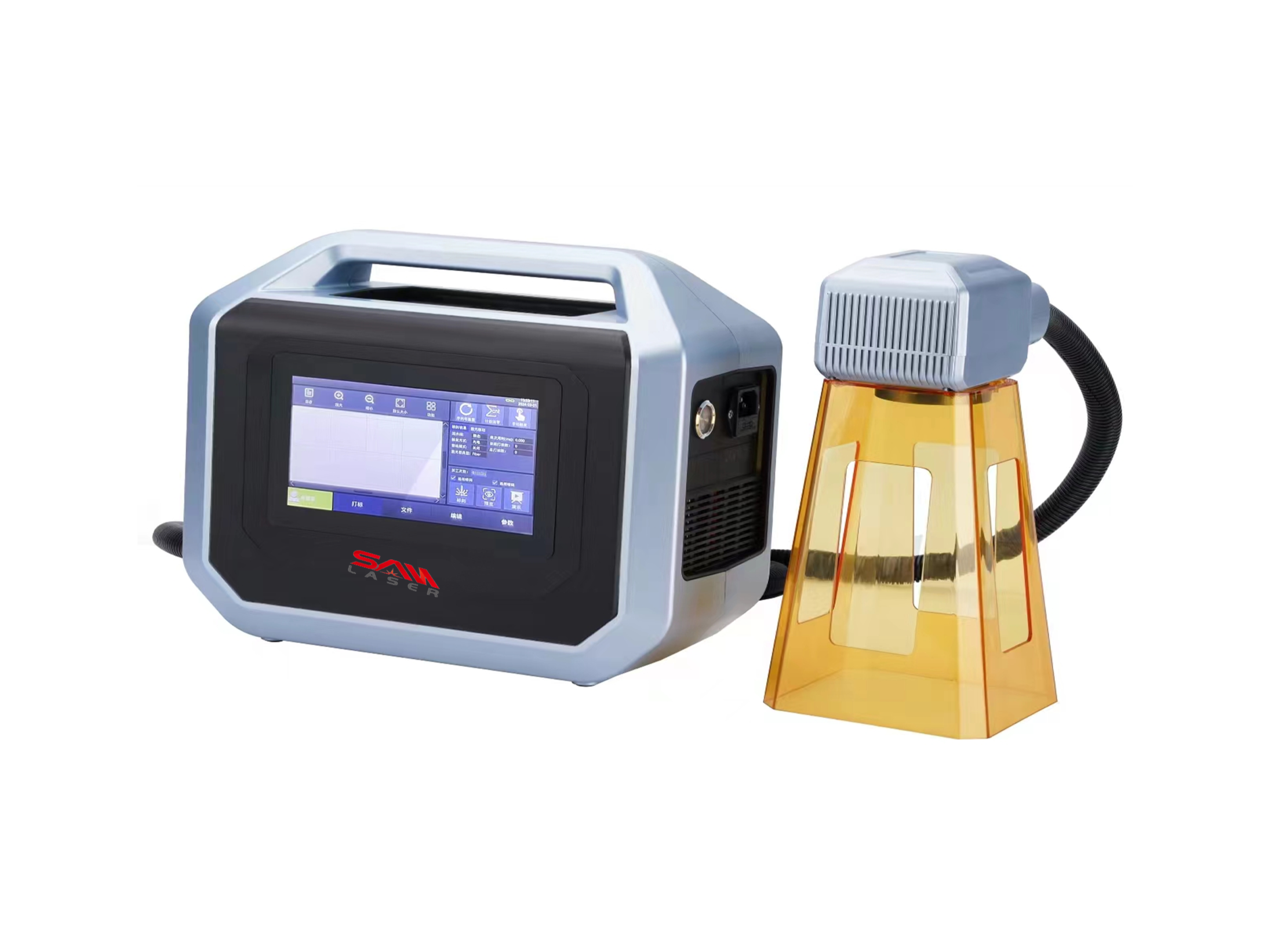

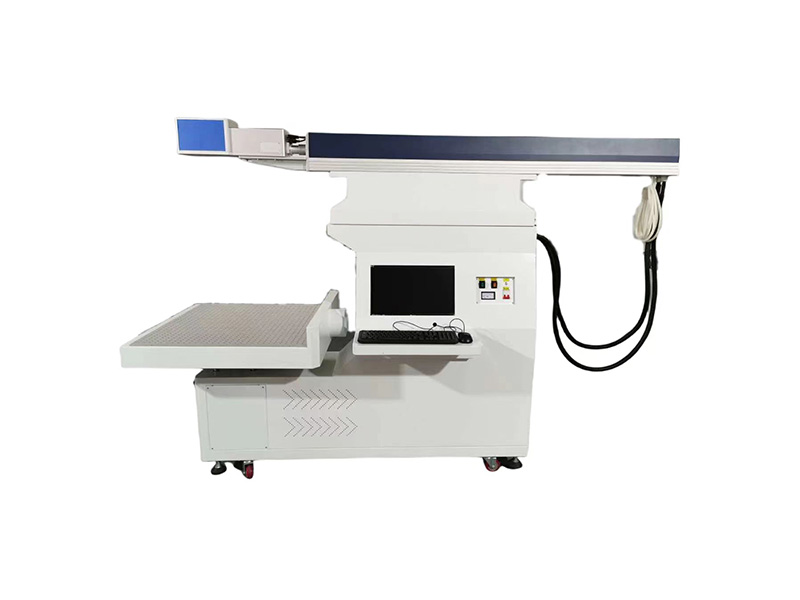

- Машина лазерной маркировки

Основные преимущества

-

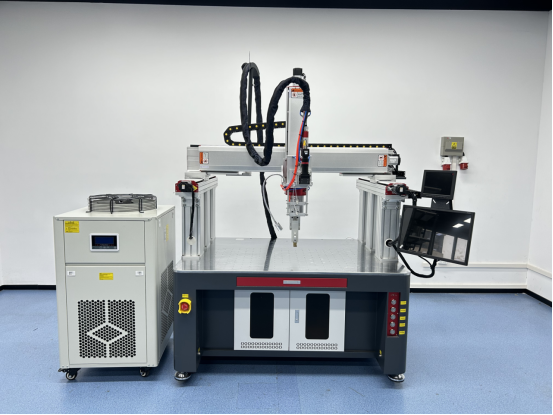

Решения для резки

Решения для резкиРешения для лазерной резки волокна

Узнать больше -

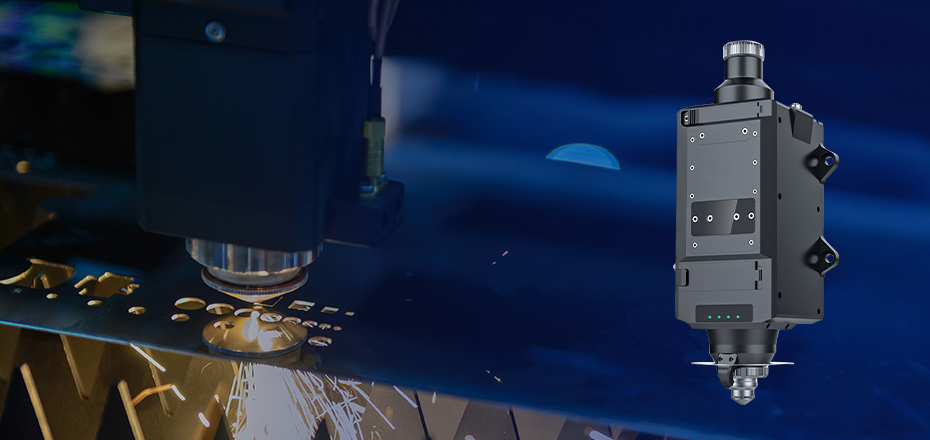

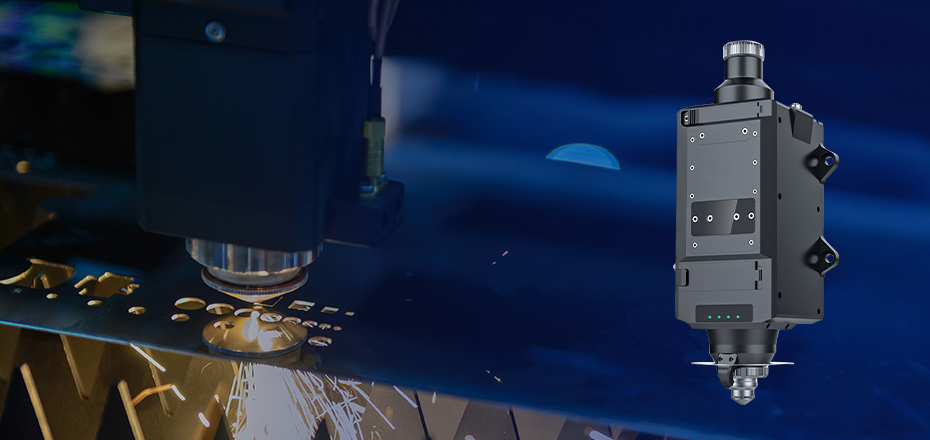

Технология резки

Технология резкиИнтеллектуальная индукционная режущая головка, режущая противоударную технологию

Узнать больше

Центр новостей

-

Apr 23,

2025Лазерная очистка импульсов по сравнению с лазерной очисткой волокон: различия и рекомендацииВ области лазерной очистки выделяются два основных решения: Оборудование для лазерной лазерной очистки иОборудование для лазерной очистки волокон- да. Обе технологии обеспечивают эффективную очистку для различных видов промышленного применения, но их различия делают их пригодными для различных случаев использования. Понимание этих различий может помочь бизнесу выбрать правильную машину для своих конкретных потребностей.

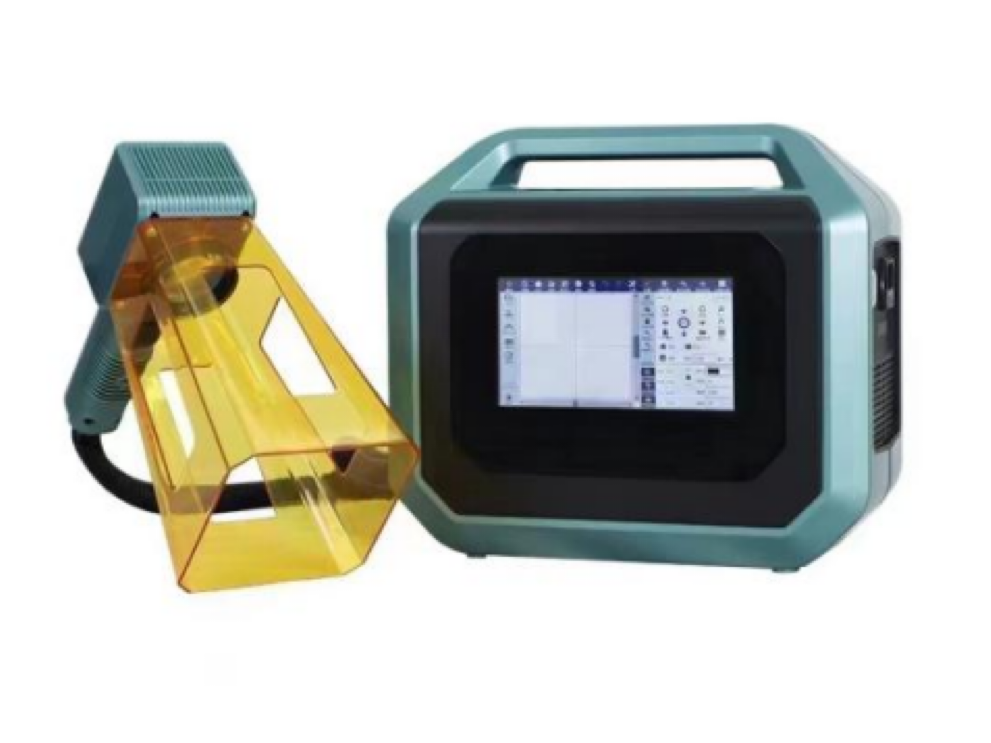

Машина для лазерной лазерной очистки

Оборудование для лазерной очистки импульсов использует твердотельный лазерный источник для получения высокоэнергетических импульсов для удаления ржавчины, краски, покрытий и загрязняющих веществ с поверхностей. Основные характеристики системы Лазерная лазерная очистка включает:

Более низкая стоимость: лазерные системы очистки, как правило, более доступны по цене, чем волоконные лазеры, что делает их экономически эффективным выбором для малого и среднего бизнеса.

Хорошо подходит для деликатных поверхностей: импульсный лазер работает при более низкой плотности энергии, что минимизирует тепловые повреждения и делает его пригодным для очистки чувствительных материалов, таких как исторические артефакты, электроника и мягкие металлы.

Умеренное техническое обслуживание: несмотря на то, что лазеры требуют периодического технического обслуживания, они остаются надежным вариантом для различных применений очистки.

Машина для лазерной очистки волокна

Машины для очистки волоконно-лазерных поверхностей используют передовые волоконно-лазерные технологии, известные своей эффективностью, точностью и долговечностью. Они широко используются в промышленных условиях, где требуется высокоскоростная глубокая очистка. Основные преимущества лазерной очистки волокна включают:

Более высокая эффективность: волоконные лазеры обеспечивают более высокую мощность и более быструю очистку, что делает их идеальными для тяжелых промышленных применений, таких как автомобилестроение, судостроение и техническое обслуживание машин.

Низкий уровень технического обслуживания и обслуживания Длительный срок службы: волоконно-лазерные системы имеют меньше потребляемых компонентов и требуют минимального технического обслуживания, что со временем приводит к снижению эксплуатационных расходов.

Экологически чистые: без химических расходных материалов и минимальных отходов лазерная очистка волокна является экологически чистым решением, которое соответствует современным методам обеспечения устойчивости.

1. О Какую из них выбрать?

Выбирая между YAG pu1. Оse лазерной очистки и волоконно-лазерной очистки, рассмотрим следующие факторы:

Бюджет: если расходы являются главной проблемой, Импульсные лазерные чистящие машины могут быть лучшим выбором из-за их более низких первоначальных инвестиций.

Чувствительность материала: для деликатных или теплочувствительных материалов, Лазерная очистка импульсов предпочтительнее из-за меньшего теплового воздействия.

Скорость очистки и Эффективность: если вам нужно высокоскоростное, промышленное решение с минимальным техническим обслуживанием, волоконно-лазерная очистка является лучшим вариантом.

l Iii. Выводы и рекомендации

И то, и другое Машины для лазерной чистки импульсов и машины для лазерной очистки волокон имеют свои преимущества, что делает их пригодными для различных отраслей промышленности и применения. Если вам нужна помощь в выборе правильной лазерной чистки машины для вашего бизнеса, не стесняйтесь обращаться к нам. Наша команда специалистов готова предоставить профессиональное руководство и рекомендовать наилучшее решение для ваших конкретных требований.

Для получения дополнительной информации о наших лазерных чистящих машин, посетите наш сайт или свяжитесь с нами напрямую!

Получить профессиональную поддержку сейчас

Ссылки на соответствующие продукты

Машина для лазерной сварки волокон

-

Apr 18,

2025Анализ рынка и тенденции развития лазерных сварочных машин (по состоянию на 2024-2025 годы)1. Обзор рынка

Мировой рынок: мировой рынок сварочных машин для лазерной формовки оценивался приблизительно на уровне$1,2 миллиарда в 2024 году, с прогнозом CAGR в 7,5% (2025-2030), движимого спросом со стороны автомобильной, аэрокосмической и точной обрабатывающей промышленности.

Ключевые регионы:

Азиатско-тихоокеанский регион доминирует (45% рыночной доли), во главе с китаем, японией и южной кореей, из-за быстрой индустриализации и потребностей в ремонте пресс-форм

Европа (30%) и Северная Америка (20%) уделяют основное внимание высокоточным приложениям и автоматизации.

2. Основные приложения

Ремонт пресс-форм и Обслуживание: лазерная сварка широко используется для ремонта высокоценных литьевых форм, литьевых форм, штампованных форм, сокращая время простоя и затраты на 30-50%.

Автотранспортное средство: крайне важно для сварочных комплектующих плесени (например, частей двигателя, форм передач) с минимальным тепловым искажением.

Аэрокосмическая: используется для титанового сплава и никелевых форм из сверхсплава, требующих сверхвысокой точности.

Электроника: микросварка для полупроводниковых форм и точная штамповка умереть.

3. Тенденции в области технологии

Волоконно-лазерное доминирование: волоконно-лазерные лазеры (длина волны 1μm) занимают 65% рынка из-за высокой эффективности, компактного дизайна и более низкого технического обслуживания.

Интеграция автоматизации: внедрение роботизированных систем управления аи и систем мониторинга в режиме реального времени (например, отслеживание швов) повышает точность сварки на 20-30%.

Гибридная сварка: сочетание лазерной и дуговой сварки (например, лазерная тиг) повышает скорость и проникновение для больших форм.

Производство присадок: лазерное осаждение металла (LMD) для модификации поверхности плесени и трехмерной печати сложной структуры плесени.

4. Конкурентный ландшафт

Топ-игроки: TRUMPF (Германия), IPG Photonics (США), Han's Laser (Китай), Amada (Япония) и слайдер (США) контролируют 60% рынка высокого класса.

Китайские производители: получение поддержки с экономически эффективными решениями (например, на 10-30% дешевле, чем европейские аналоги), ориентируясь на развивающиеся рынки в юго-восточной азии и африке.

5. Iii. Проблемы и задачи

Высокая первоначальная стоимость: стоимость систем начального уровня$50 к -$100 000, что ограничивает возможности внедрения на МСП.

Пробелы в навыках: требуются специализированные операторы для отладки параметров (например, частота импульсов, выбор экранирующего газа).

Ограничения материалов: проблемы сварки высокоотражающих материалов (например, медных сплавов) и ультратолстых форм (> 30 мм).

6. Возможности для роста

Развивающиеся страны: растущие требования к плесени в индии, вьетнаме и мексике из-за переноса производства.

Устойчивость: лазерная сварка позволяет сократить отходы материалов на 15-20% по сравнению с традиционными методами, что соответствует целям эсу.

Индивидуальные решения: спрос на модульные системы для узкоспециализированных приложений (например, медицинские формы устройств).

Iii. Выводы и рекомендации

Рынок лазерной сварки плесени готов к устойчивому росту, движимому автоматизацией, материальными инновациями и ремонтными работами. Производителям следует уделять приоритетное внимание ниокр в области многоволновых лазеров и удобного для пользователей программного обеспечения для использования возможностей в азиатско-тихоокеанском регионе и "зеленых" производственных секторах. Сотрудничество с поставщиками плесени и программами профессиональной подготовки поможет преодолеть барьеры, связанные с квалификацией.

Получить профессиональную поддержку сейчас

Ссылки на соответствующие продукты

Машина для лазерной сварки волокон

-

Apr 17,

2025Почему наши сварочные машины идеально подходят для американского рынка? Локальные решения для эффективного производства!На мировом рынке промышленного оборудования решающее значение имеет адаптация к региональным требованиям. Наши сварочные машины, с их помощью Локальный дизайн, строгая сертификация и эффективное обслуживание, стали идеальным выбором для клиентов в америке. В статье подробно описано, как оптимизировать наше оборудование, чтобы полностью соответствовать стандартам и требованиям американского рынка.

1. Соответствует строгим американским сертификатам безопасности: : категория: UL & Сертификат CSA

На американском рынке, Сертификаты UL (США) и CSA (Канада) Основные требования к промышленному оборудованию. Наши сварочные машины проходят строгую проверку на соответствие:

* * * * * Нормы электробезопасности (предотвращение короткого замыкания, перегрузки и т.д.)

* * * * * Огнестойкость и соблюдение требований к материалу (соблюдение североамериканских экологических норм)

* * * * * Электромагнитная совместимость EMC (недопущение вмешательства в работу другого оборудования)

Эти сертификаты дают клиентам Душевное спокойствие, При покупке, без каких-либо проблем соблюдения.

2. Напряжение и напряжение Частотная адаптация: 220в 60гц для американских энергетических систем

Нормы напряжения в северной и южной америке (например, США, Канада, Мексика) отличаются от норм в азии и европе. Особенности сварочных машин Оптимизированная схема Для обеспечения:

В настоящее время Совместимость 220VAC 60Hz- идеально подходит к американской энергосистеме

В настоящее время Широкая конструкция напряжения- устраняет колебания, предотвращает повреждения оборудования

В настоящее время Высокая эффективность использования энергии- снижает затраты на электроэнергию и повышает производительность3. Надежная упаковка и Безопасная доставка: обеспечение доставки без повреждений

Международное судоходство может быть связано с длительными морскими или сухопутными перевозками при грубом обращении. Мы используем Многослойная защитная тара:

1. Военное имущество Внутреннее подушечное покрытие- пенопласт высокой плотности + губка для ударной абсорбции

1. Военное имущество Усиленный внешний вид- индивидуальные деревянные ящики, водонепроницаемые и ударопрочный

1. Военное имущество Профессиональные партнеры по материально-техническому обеспечению- гарантирую своевременную и безопасную доставку4. Язык локализации: английский интерфейс и Поддержка на местных языках

Чтобы обеспечить простоту работы для американских клиентов, мы предоставляем:

1. Военное имущество Английский операционный интерфейс (испанский, французский и т.д.)

1. Военное имущество Руководство по английскому языку Техническая документация (понятно и легко понять)

1. Военное имущество Учебные видеоролики по английскому языку (быстрая настройка и работа)Устранение языковых барьеров повышает производительность!

5. Быстрая послепродажная поддержка: 1- минутный ответ инженера

Неисправность оборудования может нарушить производство, поэтому мы предлагаем:

В настоящее время 1- минутное время отклика- профессиональные инженеры готовы

1. Военное имущество Местные запасы запасных частей- минимизирует простои

1. Военное имущество Напоминания о плановом техническом обслуживании- продлевает срок службы оборудованияПочему вы выбрали наши сварочные машины?

В настоящее время Полностью соответствует американским стандартам (сертификат UL/CSA)

В настоящее время Оптимизирована для местного электроснабжения (220в 60гц)

В настоящее время Безопасная упаковка для безопасной перевозки (ударопрочный &. Водонепроницаемый (водонепроницаемый)

В настоящее время Отсутствие языковых барьеров (английский интерфейс + руководства)

В настоящее время Послепродажное обслуживание без проблем (1- минутное оперативное реагирование)Выберите нас для лучшего сварочного решения, адаптированного к американскому рынку!

1. Военное имущество Свяжитесь с нами сейчас Для индивидуального решения!

Получить профессиональную поддержку сейчас

Ссылки на соответствующие продукты

Машина для лазерной сварки волокон

-

Apr 17,

2025Тема: лазерная сварка пользователей '5 забота!Послепродажное обслуживание и техническая поддержка входят в первую пятерку Для пользователей лазерной сварки.

Данные по отрасли показывают:

• 60%+ покупателей при выборе оборудования отдают приоритет послепродажному сопровождению (Новости лазерного производства 2023(1(1)

• 35% клиентов меняют поставщиков из-за плохого обслуживания (Обследование 1200 пользователей)

Общие болевые точки мы решаем:

В настоящее время 48+ час время отклика от конкурентов → Круглосуточная прямая поддержка

1. Военное имущество День-долгий перерыв Гарантия поставки запасных частей на 48 часов

Неподготовленными операторами Бесплатные сертифицированные программы обученияПример успеха:

После того, как изготовитель поддонов для аккумуляторов электромобиля начал пользоваться нашими услугами:

В настоящее время Время реагирования на сбои сократилось на 85%.

В настоящее время Общий коэффициент использования оборудования увеличился на 23%.

В настоящее время Годовая стоимость обслуживания снизилась на 18%.

Этот сайт isn't только оборудование-it'. Страхование производства.

[1]1]Запланируйте проведение консультацийСегодня, чтобы обсудить ваши конкретные потребности.

P.S. оставайтесь на связи "Забота пользователя#4: безопасность и соответствие" В нашем следующем представлении.

Получить профессиональную поддержку сейчас

Ссылки на соответствующие продукты

Машина для лазерной сварки волокон

-

Apr 14,

2025Общие методы починки плесени!Формы имеют жизненно важное значение для промышленного производства. Однако часто возникают такие проблемы, как износ и трещины. Как выбрать правильную технологию сварки? Являясь ведущим брендом в области сварочного оборудования для плесени, San Laser. Данная статья подробно познакомит с наиболее распространенными методами сварки пресс-форм и предложит профессиональные решения.

1. Лазерная сварка: первый выбор для высокоточного ремонта

Применимые сценарии: прецизионные литьевые формы, литьевые формы, литьевые формы с высокой поверхностной отделкой

Преимущества:

В настоящее время Сверхвысокая точность (ошибка < 0.1мм, подходит для ремонта мелких трещин

В настоящее время Небольшая зона с тепловым воздействием, снижающая риск деформации плесени

В настоящее время Совместим с автоматизацией и может использоваться с роботизированными ручками для пакетного ремонта0. Вольфрам инертной газовой сварки (TIG): универсальный сварочный раствор

Применимые материалы: нержавеющая сталь, алюминиевый сплав, медный сплав и др.

Преимущества:

В настоящее время Высокая прочность сварки, подходит для форм, которые несут высокий стресс

В настоящее время Широко доступное оборудование и относительно низкий эксплуатационный порог

В настоящее время Способен восстанавливать большие повреждения

Советы экспертов:

• необходимо строго контролировать температуру предварительного нагрева (например, сталь H13 должна предварительно нагреваться до 300-500 градусов)

• сварка методом импульсной тиг рекомендуется для снижения термической деформации0. Технология холодной сварки: специальное решение без термической деформации

Применимые сценарии:

• тонкостенные формы (например, электронные формы коннектора)

• термообработанные формы (во избежание вторичного обжига)

Преимущества:

В настоящее время Сварка при комнатной температуре, без теплового стресса

В настоящее время Нет необходимости в последующей обработке, экономия времени

Недостатки:

В настоящее время Прочность соединения относительно низкая (около 60-70% базового металла)

В настоящее время Подходит только для ремонта ненапряженных деталей0. Другие новые технологии

4.1 фрикционная сварка

• тепло генерируется механическим трением, пригодным для сварки различных металлов

• типичный случай: ремонт пресс-форм

4.2 электроническая сварка луча (EBW)

• осуществляется в вакуумной среде, пригодной для аэрозольных форм

• дорогостоящее оборудование, ограниченное высококлассными полями0. Почему вы выбрали San Laser' сварочное оборудование?

• низкая сложность работы: направление движения оптического пути можно дистанционно контролировать с помощью трехосевого рабочего рычага, прощаясь с ручной регулировкой оптического пути.

• запатентованная технология: конструкция операции разделения позволяет часто настраивать параметры на расстоянии до 4 метров.

• глобальное обслуживание: круглосуточная дистанционная техническая поддержка.Новая сварочная машина по ремонту пресс-форм модели 2025 года в настоящее время находится в горячей продаже. Приходите и попробуйте совершенно новый и ультра-точный опыт ремонта плесени!

Получить профессиональную поддержку сейчас

Ссылки на соответствующие продукты

Машина для лазерной сварки волокон

-

О san laser

О san laserПионер в мире лазерных технологий в течение последних 10 лет, с гордостью представляет свои последние лазерные машины для различных применений.

Узнать больше -

Применение и правильные истории

Применение и правильные историиШирокое применение этих машин работает на таких материалах, как кожа, дерево, акрил, ткани и бумажной промышленности.

Узнать больше