- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

Как контролировать качество оборудования для лазерной сварки?

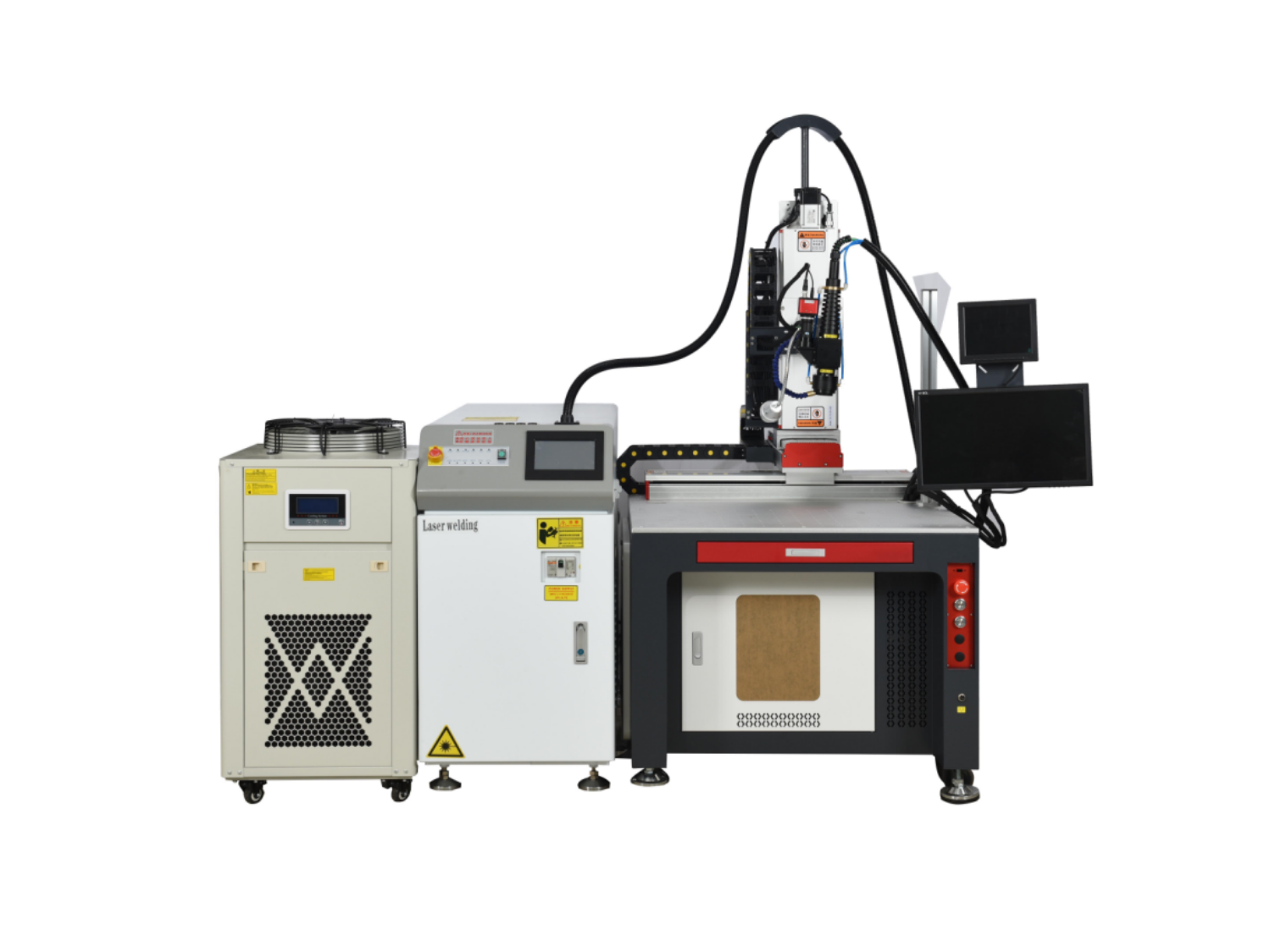

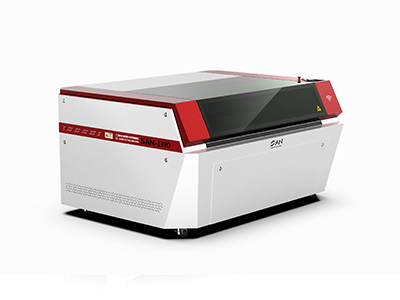

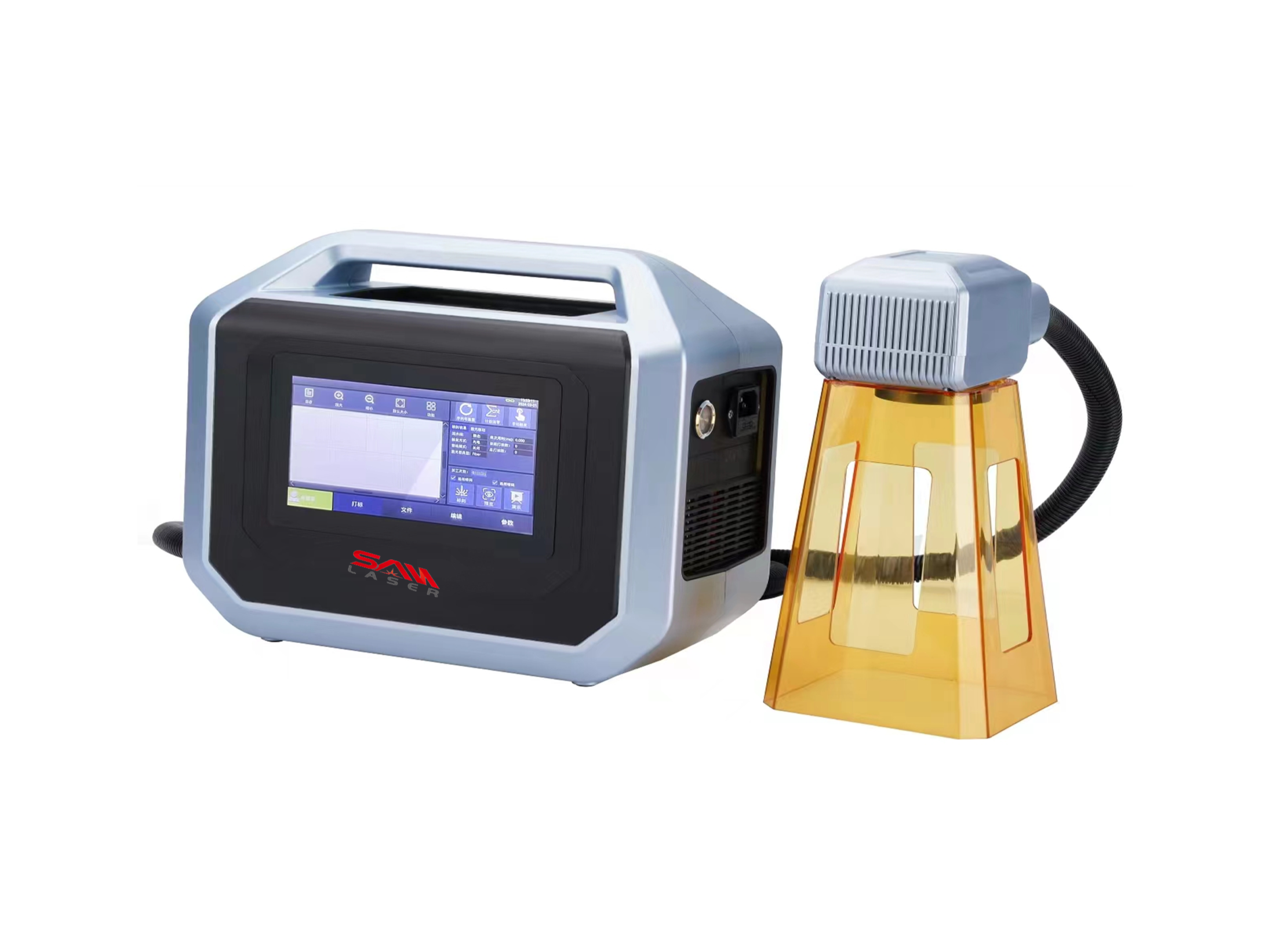

В настоящее время область науки и техники развивается очень быстрыми темпами. С постоянным развитием науки и техники постепенно формируется интеллектуальная индустриализация, развивается технология лазерной сварки, технология лазерной сваркиОборудование для лазерной сваркиТакже становится все более зрелым, и промышленность применения лазерной сварки постоянно расширяется. Однако в процессе фактического производства сварочных машин также возникнут различные проблемы по различным причинам. Так как же контролировать качество лазерных сварочных машин? Сегодня SAN LASER поделится с вами:

1. Необходимо проверить качество сварочной машины. Как правило, существуют два метода: визуальный осмотр и деструктивный осмотр. Как следует из названия, визуальный осмотр является для сотрудников, чтобы определить, является ли продукт сварочной машины квалифицированным на основе их богатого опыта работы, но если вывод сделан на основе этого осмотра, то его недостаточно, что требует разрушающего осмотра.

2. Проанализировать причину на основе явления. Вообще говоря, если сварочная машина плохо обработана, могут возникнуть проблемы с материалом. Для решения проблемы необходимо заменить материал после проверки качества материала или изменить волновой режим установки лазерной сварки; Если сварочная машина плохо обрабатывается непрерывно в одной и той же части сварного изделия, то, вероятно, возникают проблемы с рабочим стендом и арматурой; При случайном проникновении сварных швов и холодной сварке можно проверить энергетическую устойчивость сварочной машины или проблемы с рабочим стендом и арматурой.

3. Повышение качества управления сварочной машиной. В процессе сварки, во-первых, давление сварочной машины должно быть проверено часто с помощью тестера давления, чтобы сохранить давление постоянным. В то же время следует часто проверять состояние работы головки сварочной машины; Во-вторых, необходимо усилить контроль за током во избежание колебаний напряжения питания, перегрева, вызванного работой сварочной машины при перегрузке, что снижает текущую производительность, плохой контакт на рабочем месте и низкую производительность сварочной машины; В-третьих, следует учитывать изменения толщины рабочего места, толщины покрытия и металлического состава, с тем чтобы избежать появления дефектных сварочных машин.

Новости сварщика

Новости сварщика