- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

Оптимизация точности лазерного бурения и управления размерами отверстий в металлорежущих станках

Для производства точной резки лазерное бурение является универсальным методом, имеющим решающее значение для создания отверстий с жесткими спецификациями. Для достижения превосходных результатов в лазерном бурении, it's необходимо для понимания различных факторов, влияющих на глубину, диаметр, округленность и сцепление отверстий. Кроме того, выбор правильного оборудования лазерной резки имеет первостепенное значение. Здесь мы подробно рассмотрим основные советы и оборудование для оптимального лазерного бурения.

1. Контроль глубины отверстий:

Для достижения большей глубины отверстия, увеличить мощность лазера.

Использовать разумную ширину импульса с более короткой шириной импульса, предпочтительной для термически проводящих материалов.

Применим фундаментальный лазерный режим, показывающий однорежимный режим с распределением силы света по гауссу.

Для отверстий малого диаметра рассмотрим множественное лазерное облучение.

Для повышения эффективности бурения следует выбрать короткий фокусный объектив (15- 30мм).

2. Регулятор размера отверстия:

Для меньшего диаметра отверстий используются лазеры с небольшими углами дивергенции (радиаторы 0,001-0,003).

Уменьшить фокусное расстояние или уменьшить выходную энергию для достижения желаемого размера отверстия.

Высокая точка плавления и термически токопроводящие материалы могут давать возможность микрообработки отверстий диаметром от 0,01 до 1 мм, достигая всего лишь 0,001 мм.

3. Улучшение окружности отверстий:

Используйте фундаментальный лазерный режим.

В качестве фокусирующего объектива используйте линзу с корректировкой аберратиона.

Обеспечить выравнивание оси объектива с осью лазерного луча.

Регулируйте энергию лазера соответствующим образом, чтобы увеличить объездность отверстий.

4. Уменьшение засорения отверстий:

Количество отверстий увеличивается с увеличением соотношения сторон; Смягчить последствия путем:

Использование соответствующей лазерной энергии.

Использование многократного облучения с низкой энергией.

Выбор более коротких фокусных расстояний.

Снижение индекса преломления объектива.

Сведение к минимуму угла между проблемным светом и оптической осью.

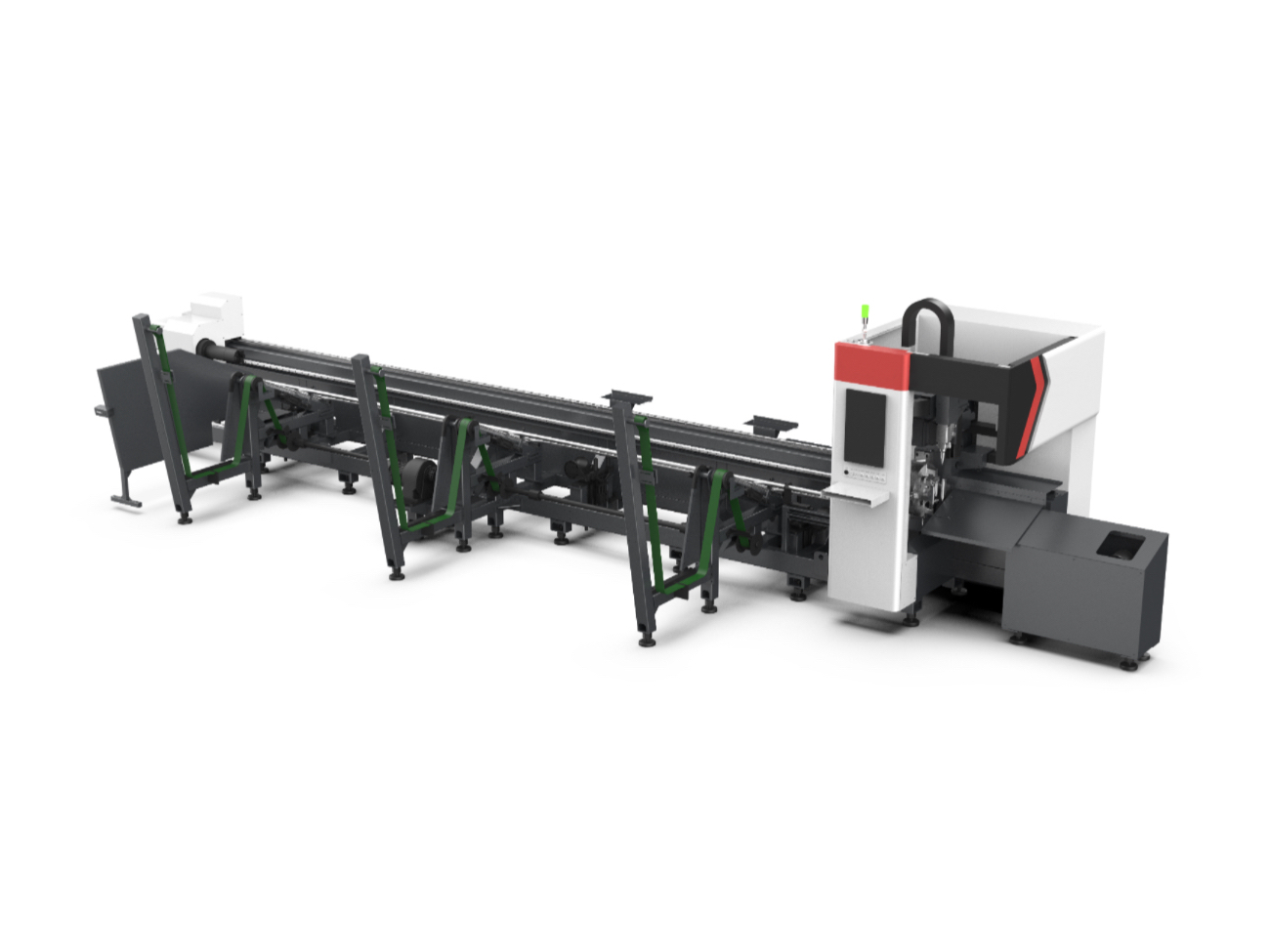

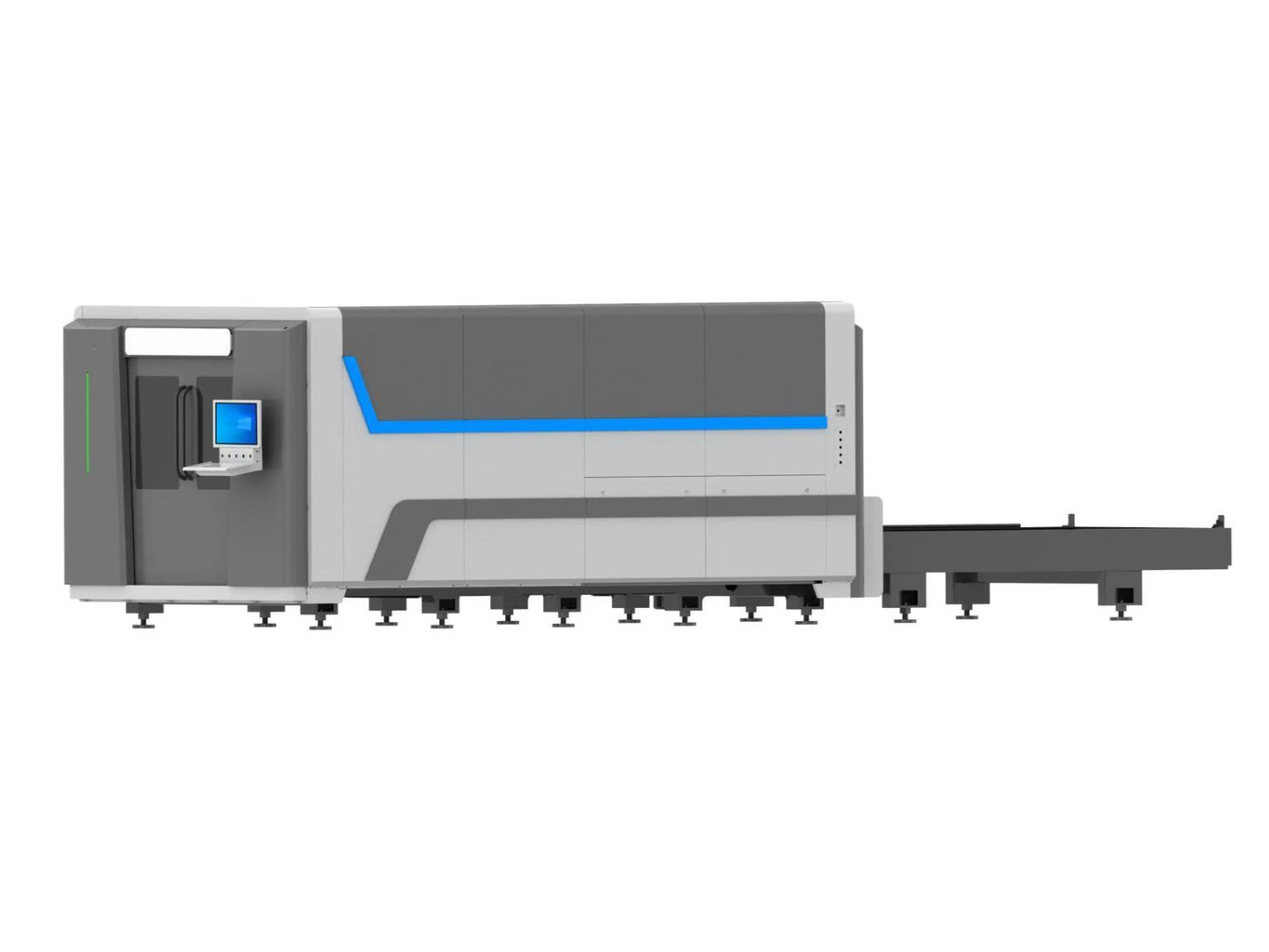

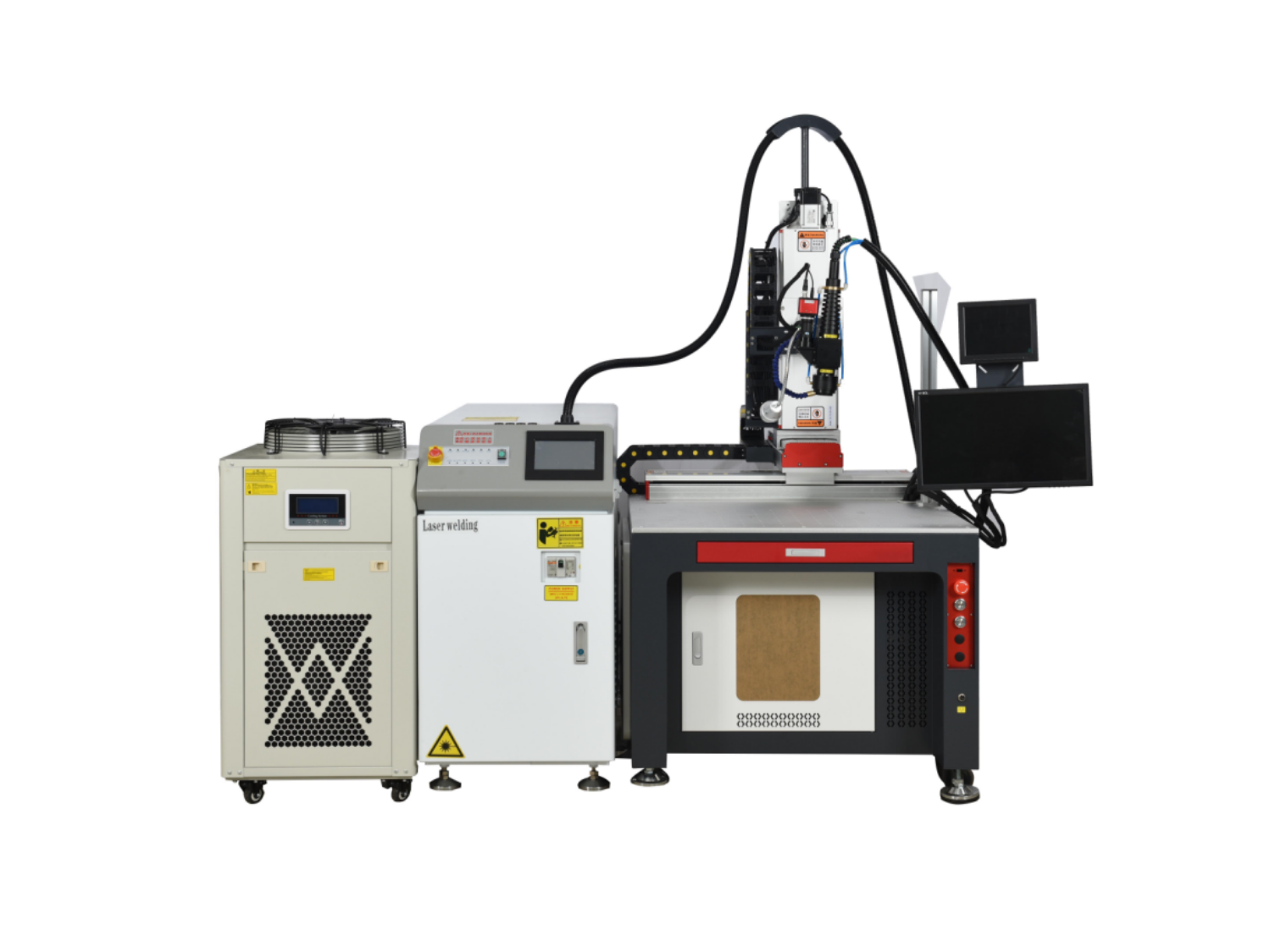

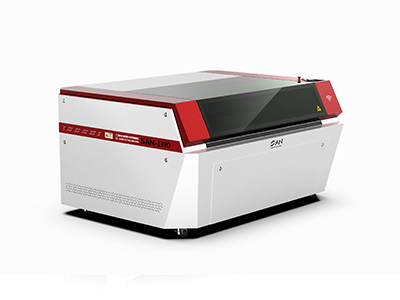

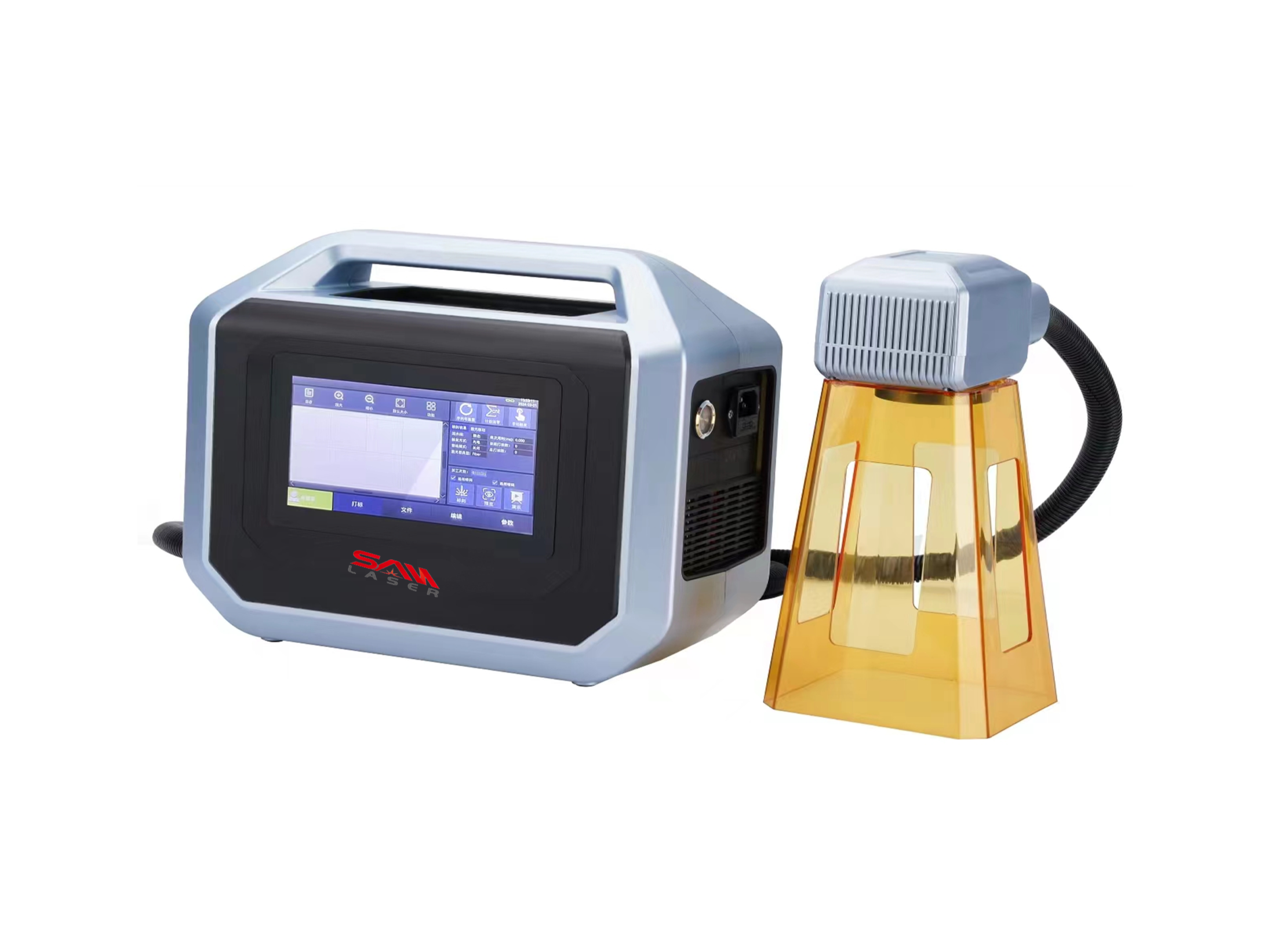

Информация об оборудовании лазерной резки:

Станки для лазерной резки металла используют различные системы, включая летающую оптику и постоянную летающую оптику конфигурации.

Выбор между односторонними или двухсторонними серводвигателями зависит от требований к точности.

Приводные механизмы могут включать высокоточные передаточные и стеклянные приводы, анти-обратные приводы с двойной коробкой передач, высокоточные шаровые винты, прямые приводы с дисковыми высокоинерционными двигателями или линейные двигатели для прямого привода.

Выбор лазерных источников основан на конкретных технологических потребностях, материалах, формах и размерах, с такими вариантами, как лазеры быстрого потока CO2, лазеры для плит радиочастотной обработки, лазеры вихревого типа, твердотельные лазеры и лазеры для волокна.

Освоив эти методы лазерного бурения и поняв возможности лазерной резки оборудования, производители могут добиться точного и эффективного создания отверстий, адаптированных к их уникальным применениям. Эти знания необходимы для сохранения конкурентных преимуществ в мире точного производства.

Технология резки

Технология резки