- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

Почему трещины все еще появляются в плесени после сварки?

Получитьпрофессиональнуюподдержкусейчас

Внастоящеевремя Записатьсянаприемдляточнойсваркипресс-форм:

[1]1]www.san-laser.com

Повторноеобразование трещин в формах после сварочного ремонта является головной болью для многих предприятий. Это не только увеличивает затраты на переработку, но и может привести к полному слому плесени. Как сан лазер, который имеет более чем десятилетний опыт в ремонте плесени, мы глубоко проанализировали пять основных причин трещин плесени после сварки и предоставили проверенные решения, чтобы помочь вам полностью решить эту проблему - это проблема.

1. Ненадлежащий контроль температуры перед нагревом/после нагрева (коренная причина 50% проблем с трещинами)

Анализ проблем

• прямая сварка H13 горячей работы умереть сталь без предварительного нагрева 500-600В настоящее время, что приводит к трещинам теплового напряжения.

• недостаточная температура после нагрева или слишком быстрое охлаждение (например, охлаждение воздуха вместо охлаждения печи).

• отказ от принятия сегментированного предварительного нагрева для больших форм.

Решения для данной проблемы

В настоящее время Руководящие принципы в отношении температуры перед нагревом:

Минимальная преднагревательная температура материала для формовки идеально подходит для температурного диапазона

H13 сталь 450 500-600 град.

Р20 сталь 300 350-400 мм.

Алюминиевый сплав 150 200-250 мм

В настоящее время Используйте инфракрасный термометр для контроля температуры в реальном времени.

В настоящее время Для толстых и больших форм, принять ступенчатый рост температуры (≤100℃) В час.

2. Несоответствие между сварочным материалом и базовым металлом (причина 30% трещин)

Основные недоразумения

• использование обычных сварочных проводов для сварки формовой стали (например, использование ER70S-6 для сварки стали H13).

• отсутствие учета соответствующей степени химического состава (особенно содержания C, Cr и Mo).

• игнорирование сушки сварочных материалов (риск возникновения трещин, вызванных воздействием гидрогена).

Профессиональные предложения

Таблица сравнения материалов:

Рекомендуемая характеристика сварочного материала

H13 ER4145/ER4340 хорошее сопротивление термической усталости

Высокая прочность S7 ER310

Алюминиевый сплав 6061 ER4043 устойчив к трещинам

Основные моменты операции:

• сварочные материалы должны быть высушены перед сваркой (электроды из нержавеющей стали при 150 °) На 1 час.

• предпочтительнее использовать сварочные провода с жидким сердечником (например, TGF-308L).

3. Неспособность устранить сварочный остаточный стресс (невидимый убийца)

Принцип создания стресса

• разница в скорости охлаждения между сварной зоной и базовым металлом.

• высокая степень структурного ограничения (например, угловые части плесени).

• неправильный контроль межслойной температуры при многослойной сварке.

Методы ликвидации дискриминации

1. Послесварная термическая обработка:

Отжиг для снятия стресса (для стали н13:600-650 град. В течение 2 часов.

O локальное индукционное отопление (подходит для форм, которые не могут быть введены в печь в целом).

2. Механическое снятие напряжения:

О разрубание сварного шва (с помощью кругового молотка).

O обработка вибрационного старения (технология VSR).

4. Неправильные параметры процесса сварки (распространенные ошибки новичков)

Типичные случаи ошибок

• чрезмерно большие текущие гранулометрические зерна гранулометрическое увеличение чувствительности трещины на 30%.

• слишком высокая скорость сварки → Poor fusion → микро-трещины.

• нечистый защитный газ (чистота аргонского газа < 99,99 %.

Рекомендации по оптимизации параметров

Материалы по теме Текущий (A) Напряжение (в) Расход газа (л/мин)

H13 сталь, 90-120 10-12 10 Ar 8-10

Р20 сталь, 70-100 9-11 11 Ar+2%CO2 10

Алюминиевый сплав 60-80 годы 12-14 Ar 12-15

5. Проблемы с исходным состоянием плесени (легко упускаемые из виду факторы)

B. скрытые риски

• микротрещины уже существуют в плесени (MT/PT обнаружения требуется в первую очередь).

• неправильное угасание материала (например, внезапное изменение градиента твердости).

• поверхностное загрязнение (нефтяные пятна, масштаб).

Контрольный перечень проверок перед ремонтом

1. Испытание магнитных частиц (MT) или испытание проникающих частиц (PT).

2. Проверка твердости (обеспечение соответствия матрицы HRC сварочным диапазонам).

3. Очистка сварочного участка с помощью ацетона.

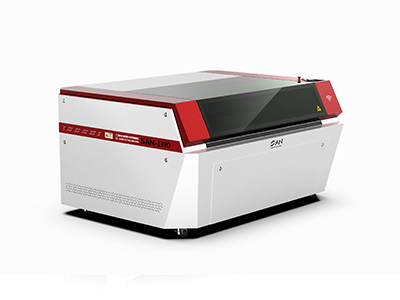

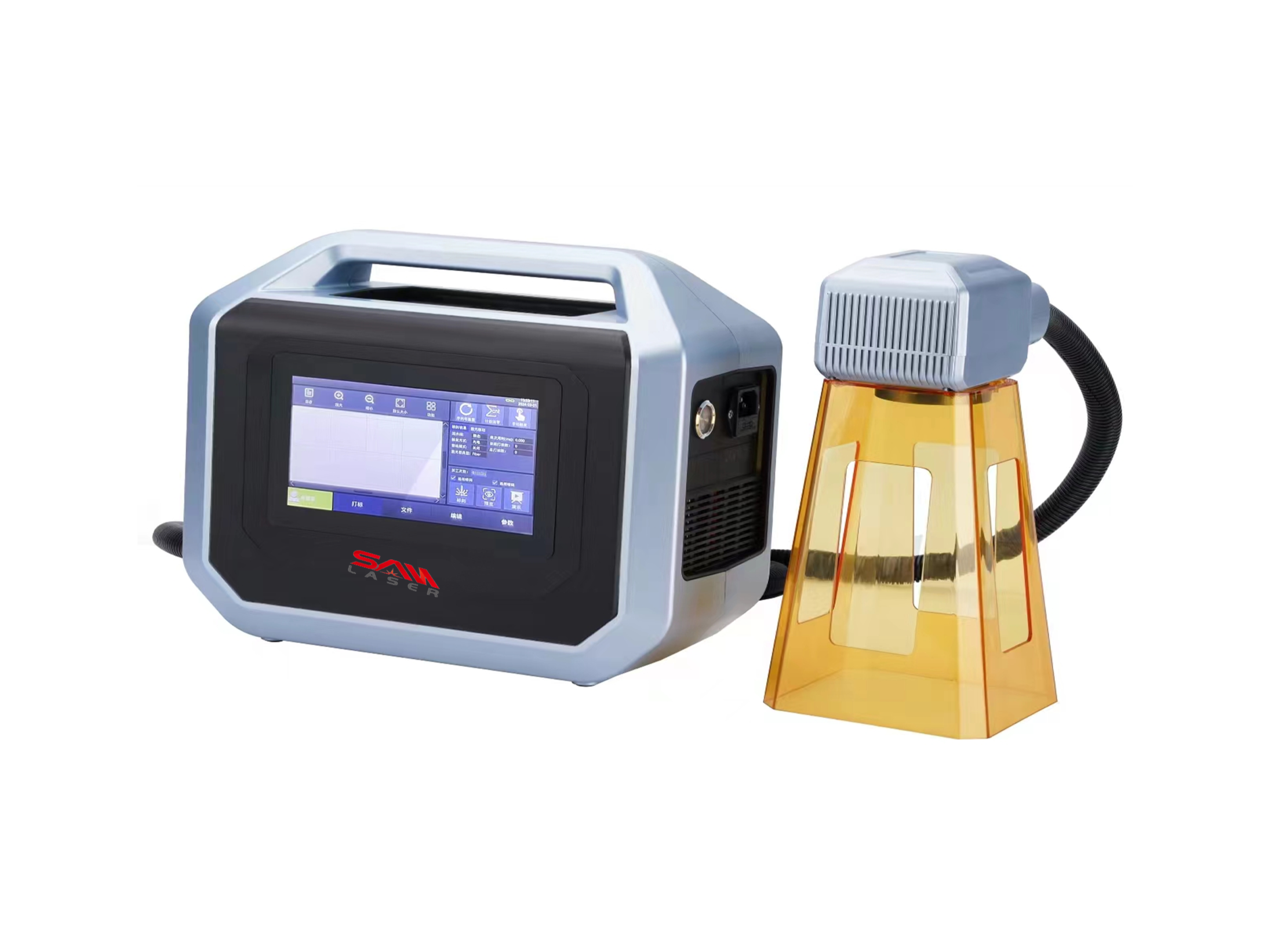

Передовые в отрасли решения: San Laser Intelligent Welding System

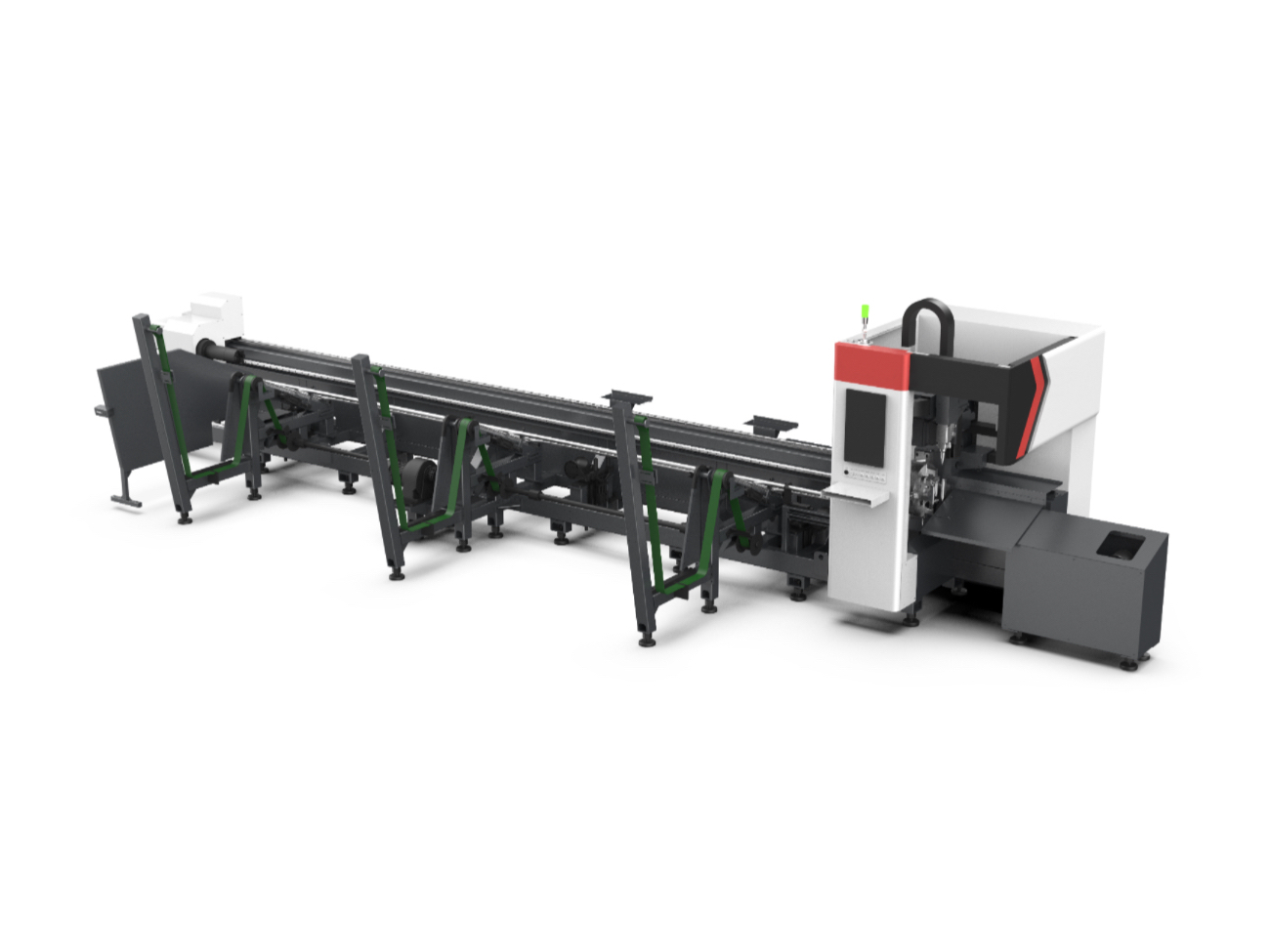

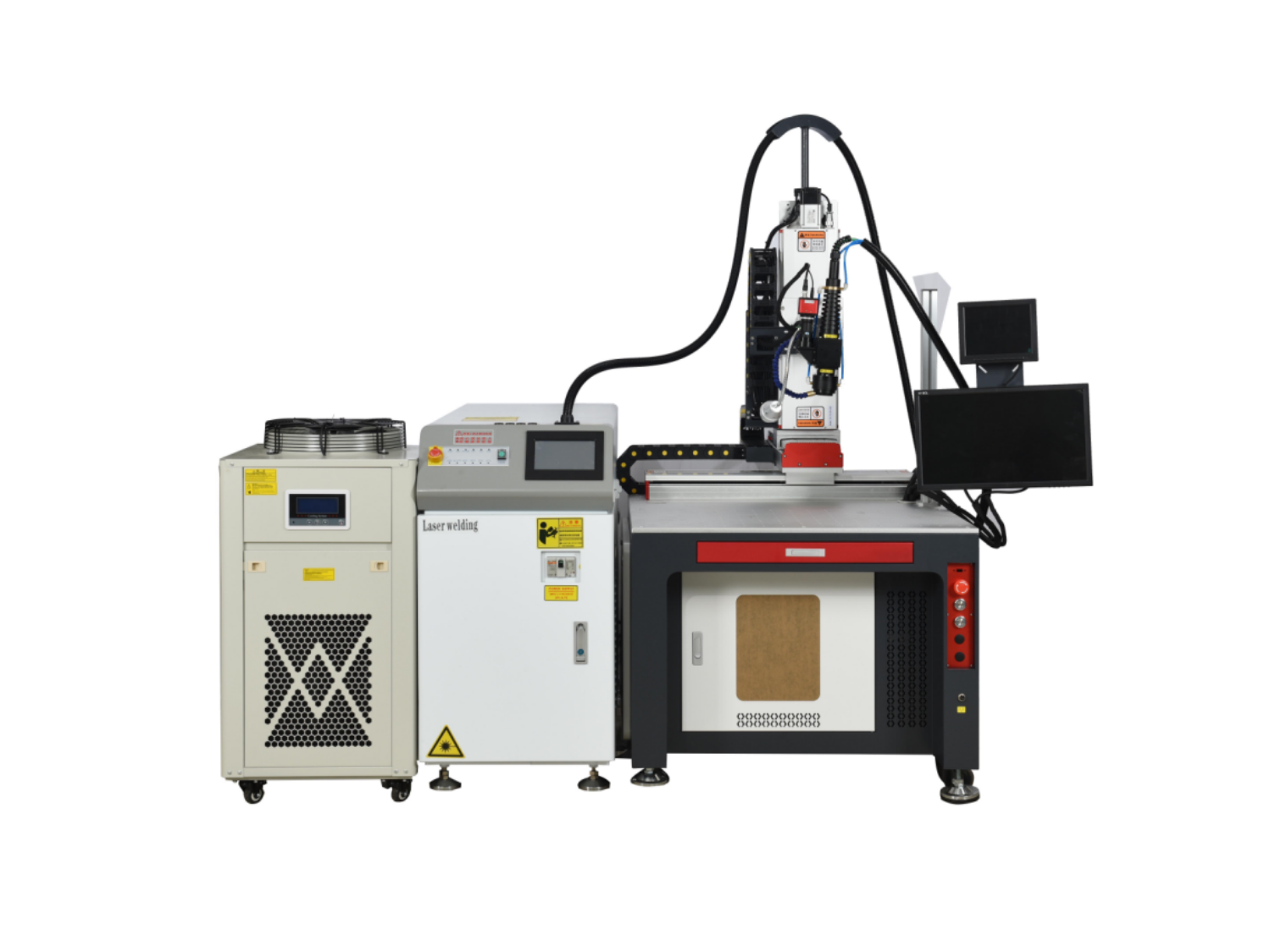

В ответ на вышеуказанные проблемы мы разработали новую модель сварочной машины для лазерной обработки волокна 2025 года:

1. Регулировка параметров в любое время: контроллер может быть свободно перемещен на расстояние около 4 метров от машины, что позволяет избежать ошибок в ремонте, вызванных несвоевременной регулировкой параметров.

2. Стабильная сварочная головка без тряски: новые усовершенствованные универсальные колеса и легкая сварочная головка избегают легкой тряски, которая может произойти с сварочной головкой в процессе сварки.

Охлаждение линзы: линза охлаждается водяным охладителем, избегая поломки линзы во время эксплуатации и увеличивая срок службы линзы.

Получить профессиональную поддержку сейчас

Запишитесь на прием для точной сварки пресс-форм:

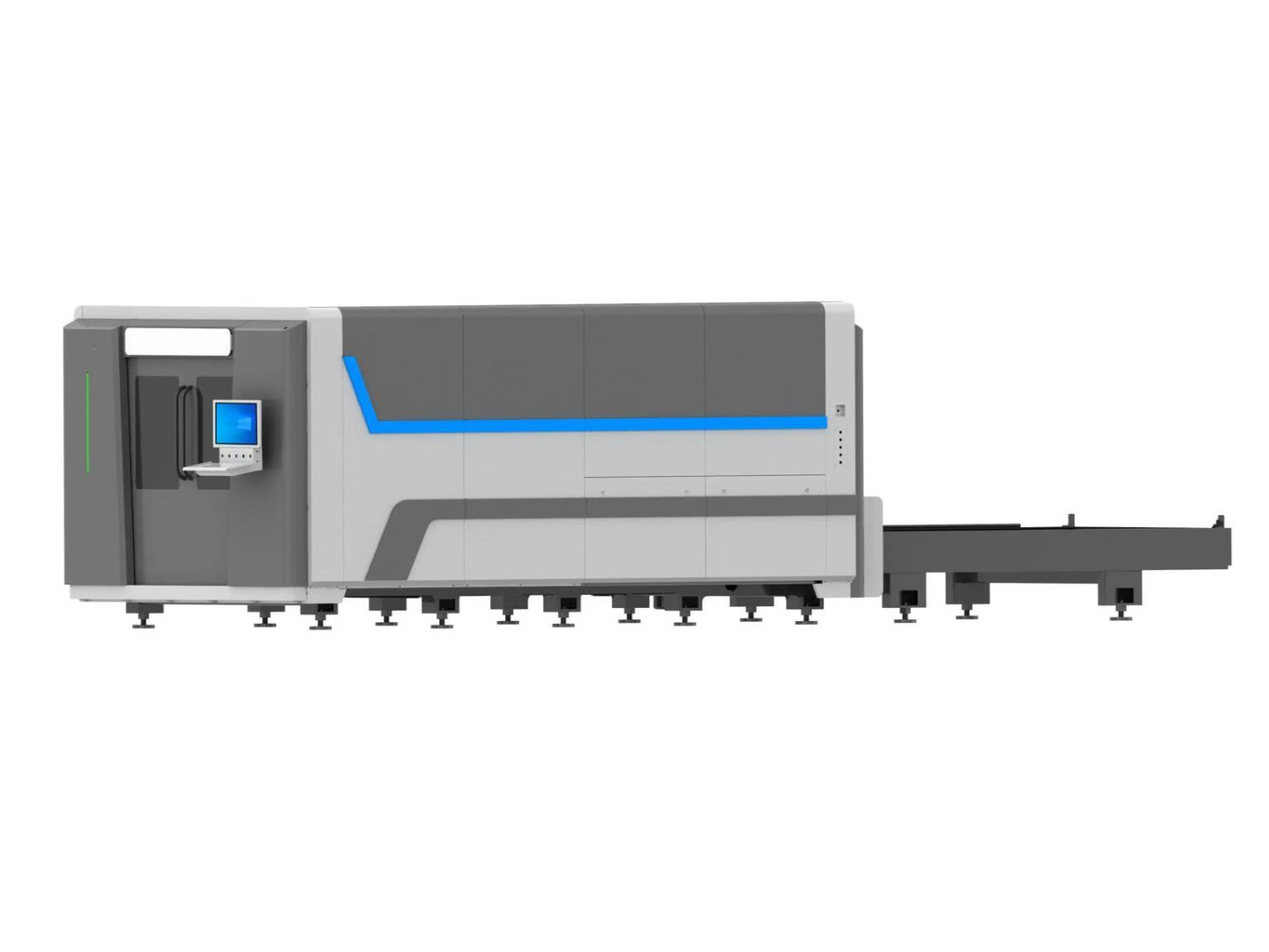

Ссылки на соответствующие продукты

Машина для лазерной сварки волокон

Новости сварщика

Новости сварщика