- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

Факторы, влияющие на качество лазерной сварки!

Лазерная сварка в настоящее время является основным методом, рекомендуемым для высококлассной сварки аккумуляторов. Лазерная сварка — это процесс, в котором высокоэнергетический лазерный луч облучает изделие, что приводит к резкому повышению рабочей температуры, плавлению и восстановлению соединения для создания постоянного соединения. Прочность лазерной сварки на сдвиг и на разрыв относительно хорошая. Типичными критериями оценки качества сварки являются проводимость, прочность, герметичность, металлическая усталость и коррозионная стойкость при сварке аккумуляторов.

Есть много факторов, которые влияют на качество лазерной сварки. Некоторые из них чрезвычайно легко поддаются колебаниям и характеризуются значительной нестабильностью. Как правильно настроить и контролировать эти параметры, чтобы они контролировались в соответствующем диапазоне во время высокоскоростной непрерывной лазерной сварки для обеспечения качества сварки. Надежность и стабильность сварочного процесса являются важными вопросами, связанными с практическим применением и индустриализацией технологии лазерной сварки. Основными факторами, влияющими на качество лазерной сварки, являются сварочное оборудование, состояние деталей и технологические параметры.

1. Требования к качеству сварочного оборудования для лазеров в основном касаются режима луча, выходной мощности и стабильности. Режим пучка является основным показателем качества пучка. Чем ниже порядок расположения луча, тем лучше его сфокусированность, тем меньше пятно, тем выше плотность мощности при той же мощности лазера и тем больше глубина и ширина сварного шва. Как правило, требуется основной режим (TEM00) или низкозаказанный режим, в противном случае трудно выполнить требования высококачественной лазерной сварки. В настоящее время все еще существуют некоторые трудности в использовании бытовых лазеров для лазерной сварки с точки зрения качества луча и стабильности выходного тока. Судя по ситуации за рубежом, качество луча и стабильность выходной мощности лазеров уже достаточно высоки и не станут проблемой для лазерной сварки. Самым большим фактором, влияющим на качество сварки в оптической системе, является фокусирующее зеркало. Фокусное расстояние между 127 мм (5 дюймов) и 200 мм (7 дюймов). Небольшое фокусное расстояние хорошо подходит для уменьшения диаметра талии сфокусированного луча, но легко быть загрязненным и брызнуть во время сварки.

Чем короче длина волны, тем выше скорость поглощения; Как правило, материалы с хорошей проводимостью имеют высокую светоотражающую способность. Для лазеров YAG отражательная способность серебра составляет 96%, алюминия — 92%, меди — 90%, железа — 60%. Чем выше температура, тем выше скорость поглощения, которая представляет собой линейное соотношение; Как правило, поверхностное покрытие с использованием фосфата, сажи углерода, графита и т.д., может повысить скорость поглощения.

2. Состояние заготовки

Лазерная сварка требует обработки края заготовки, сборка имеет высокую точность, пятно и сварное швы строго выровняться, а первоначальная точность сборки заготовки и пятно выравнивания не может меняться из-за сварки теплодеформации в процессе сварки. Это объясняется тем, что лазерное пятно небольшое, сварное швы узкое, и, как правило, не добавляется наполнитель металла. Если сборка не является жесткой и проем слишком большой, луч может пройти через проем, но не может расплавить исходный материал или вызвать очевидные подрезания и депрессию. Если отклонение пятна от шва несколько больше, это может привести к неполному слиянию или неполному проникновению. Таким образом, разрыв между блоком общей таблички и отклонением точки по отношению к шву не должен превышать 0,1 мм, а расхождение не должно превышать 0,2 мм. При фактическом производстве иногда технология лазерной сварки не может быть использована, поскольку эти требования не могут быть выполнены. Для получения хорошего эффекта сварки допустимый задел и перекрытие стыкового соединения должны контролироваться в пределах 10% толщины тонкой пластины.

Успешная лазерная сварка требует тесного контакта между основными материалами для сварки. Это требует тщательного затягивания деталей для достижения наилучших результатов. Это трудно сделать на тонкой вкладке субстратов, потому что они подвержены изгибу и неправильной настройки, особенно когда вкладки встроены в большие модули аккумуляторов или компонентов.

3. Параметры сварки

(1) воздействие на режим лазерной сварки и стабильности сварки наиболее важным элементом сварки является плотность мощности лазерной точки, которая влияет на режим сварки и стабильности сварки следующим образом: по мере увеличения плотности лазерной точки от малой до большой, это стабильная теплопроводность сварки, режим нестабильной сварки и стабильная глубокая сварка. Плотность мощности лазерного пятна определяется главным образом лазерной мощностью и фокусным положением луча, когда режим луча и фокусное расстояние фокусирующего зеркала являются постоянными. Плотность мощности лазера пропорциональна мощности лазера. Влияние фокусного положения имеет оптимальное значение; Если фокус луча находится в определенном положении ниже поверхности заготовки (в диапазоне от 1 до 2 мм, в зависимости от толщины и параметров пластины), то можно достичь наиболее идеального сварного шва. При отклонении от этого оптимального фокусного положения пятно на поверхности изделия становится больше, что приводит к снижению плотности энергии. В определенном диапазоне это вызовет изменения в форме сварочного процесса.

Влияние скорости сварки на форму сварки и стабильные части не так важно, как лазерная мощность и фокусное положение. Только когда скорость сварки слишком высока, стабильный процесс глубокой сварки не может быть сохранен из-за слишком малого теплового потока. При фактической сварке стабильная глубокая сварка или стабильная теплопроводная сварка должны выбираться в соответствии с требованиями сварки для термоядерной глубины, а режим неустойчивой сварки следует полностью избегать.

(2) влияние параметров сварки на глубину термоядерного синтеза в диапазоне глубокой термоядерной сварки: в диапазоне стабильной глубокой термоядерной сварки, чем выше мощность лазера, тем больше глубина термоядерного синтеза, что составляет соотношение 0,7 мощности; И чем выше скорость сварки, тем меньше глубина плавления. При определенной мощности лазера и скорости сварки глубина плавления является наибольшей, когда фокус находится в оптимальном положении. Если он отклоняется от этого положения, глубина плавления уменьшается, и даже становится режим нестабильной сварки или стабильной термопроводки сварки.

(3) влияние экранирующего газа. Основные функции экранирующего газа — защита изделия от окисления при сварке; Для защиты фокусирующего рассеивателя от загрязнения парами металла и распыления жидких капель; Для рассеивания плазмы, образующейся при лазерной сварке высокой мощности; Для охлаждения деталей и уменьшения зоны воздействия тепла.

В качестве экранирующего газа обычно используется аргон или гелий. Азот может также использоваться, если очевидные требования к качеству не являются высокими. Их тенденция к образованию плазмы значительно отличается: гелий имеет высокий ионизационный заряд и высокую теплопроводность. В тех же условиях он имеет более низкую тенденцию к образованию плазмы, чем аргон, поэтому может достичь большей глубины проникновения. В определенном диапазоне по мере увеличения расхода экранирующего газа усиливается тенденция к подавлению плазмы и, таким образом, увеличивается глубина проникновения, но после достижения определенного диапазона она, как правило, стабилизируется.

(4) анализ контролируемости каждого параметра: среди четырех параметров сварки, скорость сварки и скорость экранирования потока газа являются параметры, которые легко контролировать и поддерживать стабильную, в то время как мощность лазера и фокусного положения являются параметры, которые могут колебаться во время сварки и трудно контролировать. Несмотря на то, что мощность лазера очень стабильна и легко поддается контролю, мощность лазера, достигающего детали, изменится из-за потери светопроводника и системы фокусировки. Эта потеря связана с качеством оптического элемента, временем использования и загрязнением поверхности. Таким образом, контроль за качеством сварки становится непростым и неопределенным фактором. Фокусное положение луча является фактором, который оказывает большое влияние на качество сварки и является наиболее трудным для мониторинга и контроля среди параметров сварки. В настоящее время при производстве необходимо полагаться на ручную регулировку и повторные технологические испытания для определения соответствующего фокусного положения для получения идеальной глубины проникновения. Однако в процессе сварки из-за деформации деталей, воздействия тепловых линз или многомерной сварки пространственных кривых положение фокуса изменится и может превысить допустимый диапазон.

Для двух вышеупомянутых ситуаций, с одной стороны, следует использовать высококачественные и высокостабильные оптические компоненты, которые следует регулярно поддерживать в исчистоте для предотвращения загрязнения; С другой стороны, необходимо разработать в режиме реального времени методы мониторинга и контроля за процессом лазерной сварки для оптимизации параметров, мониторинга изменений мощности лазера и положения фокуса, достигающего деталей, реализации замкнутого цикла управления, повышения надежности и стабильности качества лазерной сварки.

Наконец, следует отметить, что лазерная сварка является процессом плавления. Это означает, что в процессе лазерной сварки оба субстрата расплавятся. Этот процесс очень быстрый, поэтому общий тепловой вход низок. Но поскольку это процесс плавления, хрупкие и высокостойкие интерметаллические соединения могут образовываться при сварке различных материалов. Сочетание алюминия и меди особенно подвержено образованию межметаллических соединений. Доказано, что эти соединения оказывают негативное воздействие на краткосрочные электрические и долгосрочные механические свойства поясных соединений микроэлектронных устройств. Воздействие этих межметаллических соединений на долгосрочные характеристики литиевых батарей по-прежнему остается неопределенным.

Ссылки на соответствующие продукты

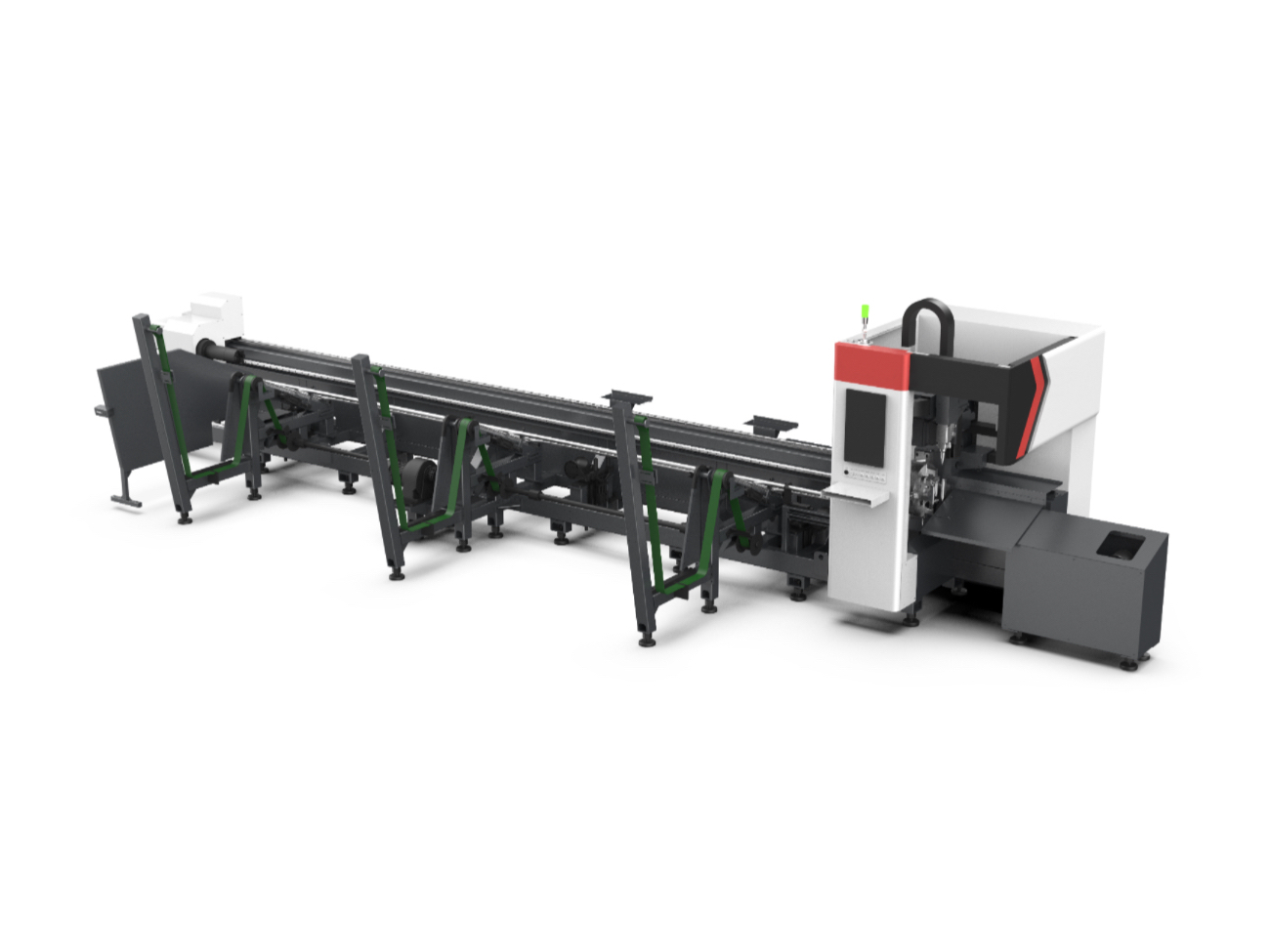

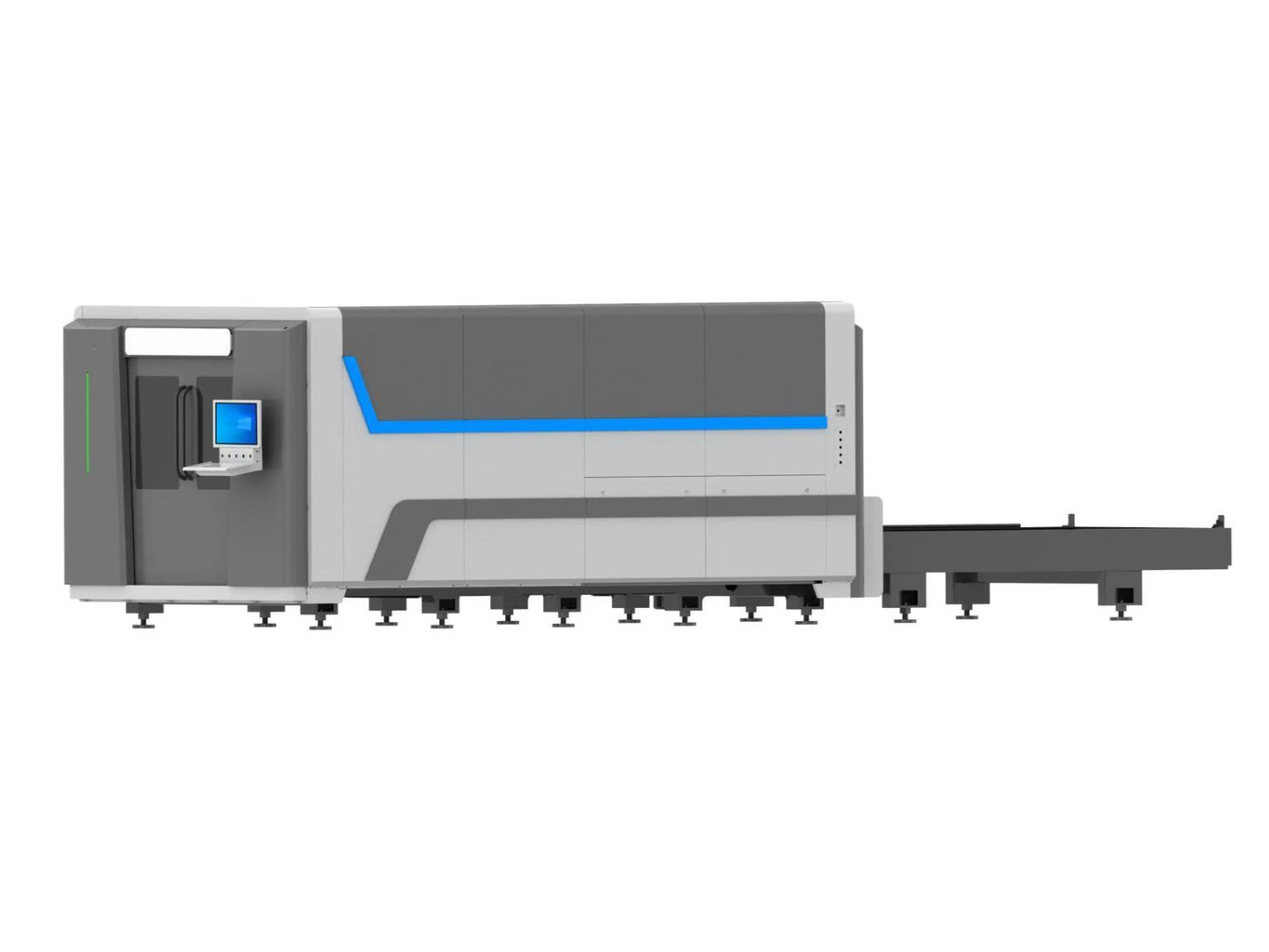

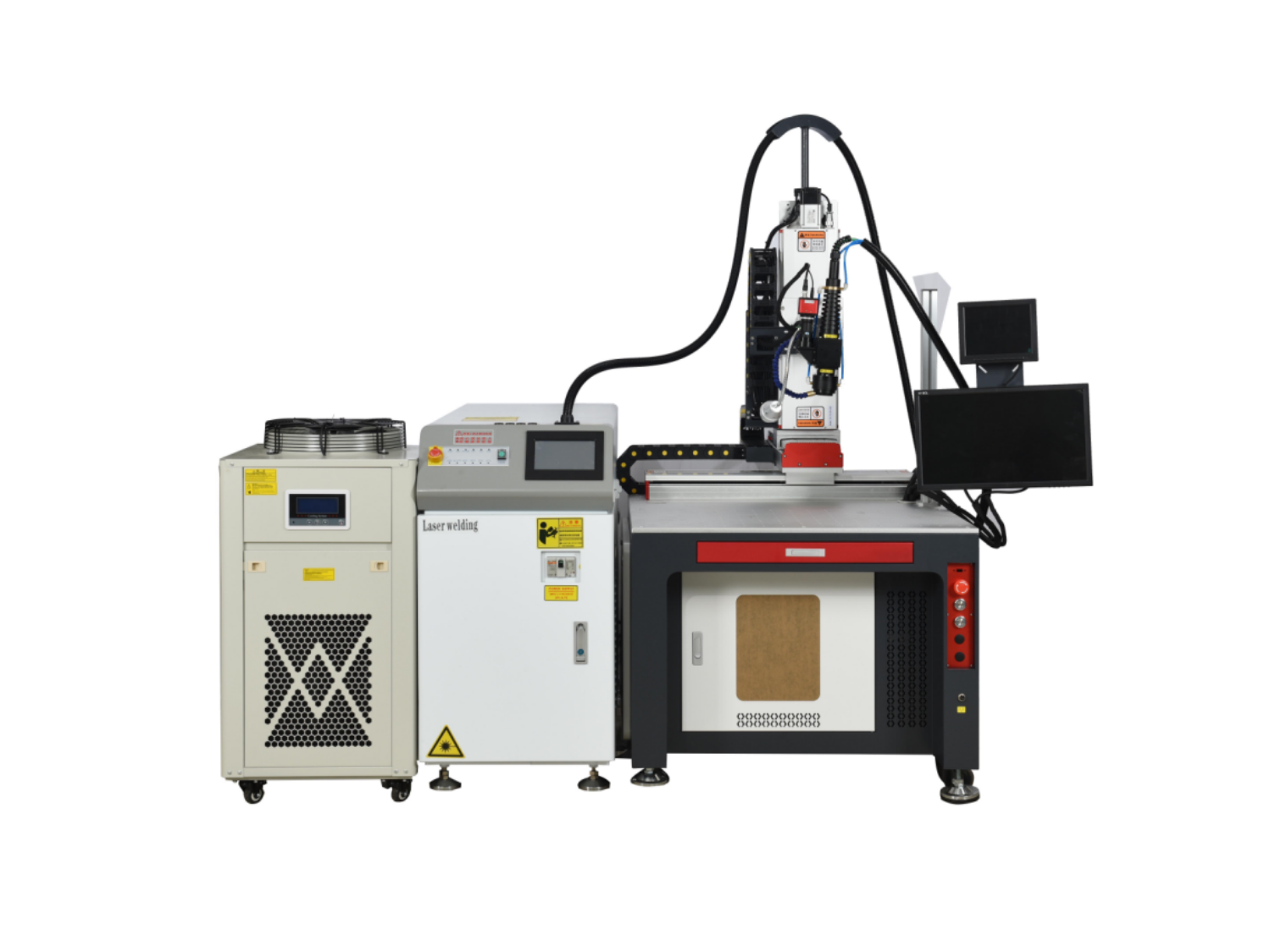

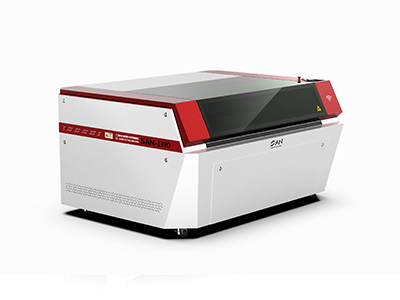

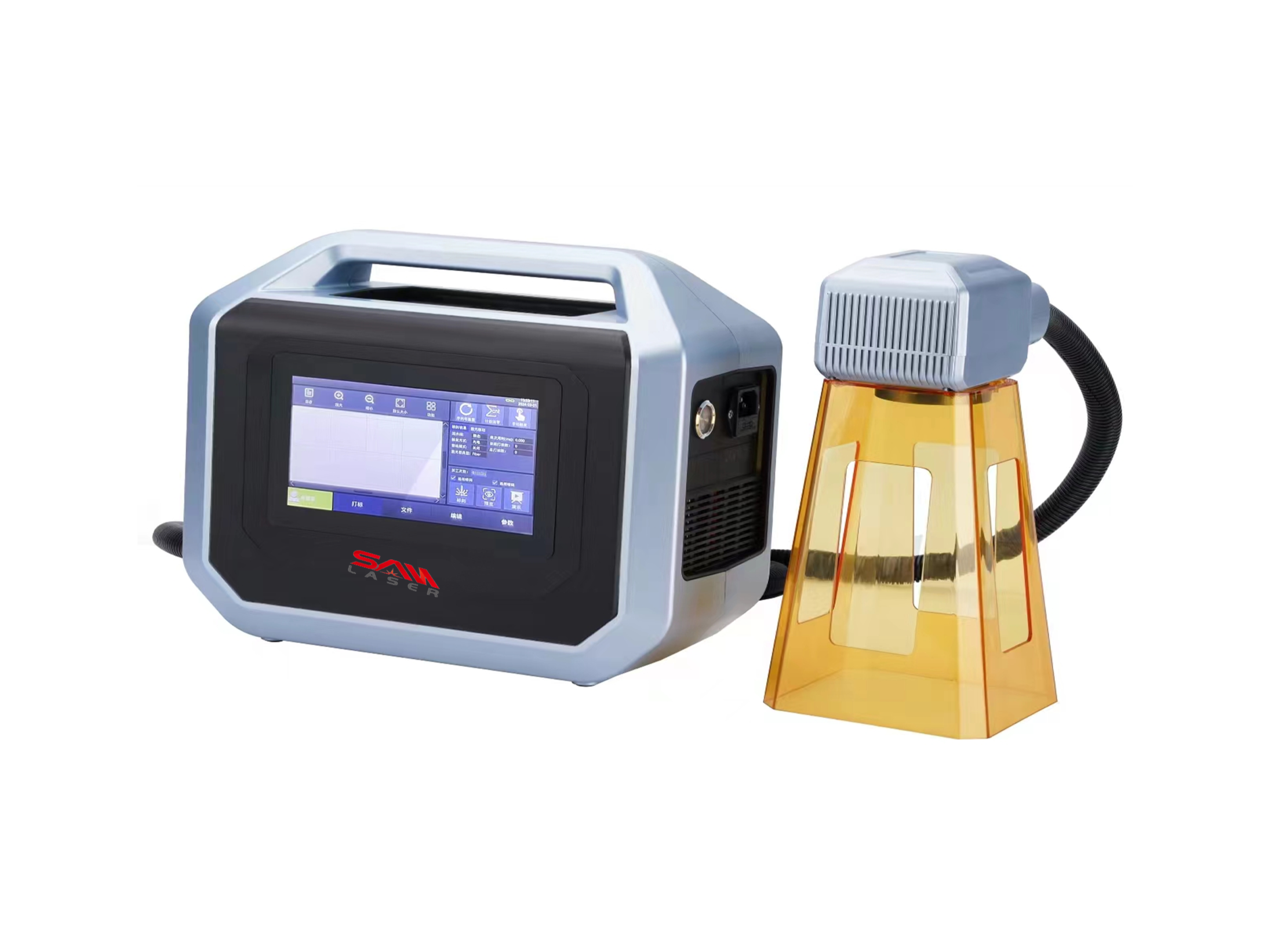

Машина для лазерной сварки волокон

Новости сварщика

Новости сварщика